1. Introdução:

Os gases expelidos pelas chaminés das caldeiras que queimam o bagaço de cana carregam consigo consideráveis quantidades de materiais particulados, que se depositam em locais próximos da Usina ou mais distantes em dias de ventos fortes, causando danos ao meio ambiente e incômodos aos habitantes das áreas atingidas por estes resíduos.

Para atender as normas ambientais é necessário então que estes gases passem por um processo de “limpeza”, e assim os componentes não gasosos sejam retirados antes de seu despejo para a atmosfera.

O sistema que tem apresentado melhores resultados é aquele em que os gases, após deixarem a caldeira, passam por uma “lavagem” normalmente em contra corrente, através de bicos aspersores ou cortina d’água em grandes dutos verticais denominados de retentores de fuligem.

As partículas arrastadas por estes gases são então depositadas no fundo do retentor, obedecendo a dois processos físicos: 1) Se tornam mais pesadas que os gases ao absorverem a água e 2) São também arrastas pelo chuveiro ou cortina de água do sistema.

A água contendo as partículas sólidas separadas dos gases não pode ser descartada em cursos d’água. Também não pode ser bombeada à lavoura pois irá assorear rapidamente os canais de irrigação.

Enviar estas águas para grandes lagoas de decantação tem se mostrado inviável devido aos altos custos de manutenção destas lagoas, necessidade de limpezas após a safra e perdas significativas de água por infiltração e evaporação, além da insegurança do sistema no caso de rompimento da lagoa.

É necessário então tratar esta água. O processo de tratamento, hoje já aperfeiçoado, permite a recuperação total desta água em circuito fechado, reduzindo consideravelmente as necessidades de água da Usina.

2. Retentor de Fuligem:

É o equipamento mais importante de todo o sistema. De que adianta se ter água em quantidade e de boa qualidade se o Retentor é de baixa eficiência? Não se conseguirá obter os gases dentro das normas e a usina terá sérios problemas com os inspetores do meio ambiente.

É recomendada a instalação do Retentor antes do Exaustor, pois assim se evita o desgaste das palhetas, das laterais do corpo, etc. Em instalações bem projetadas, com Retentor de alta eficiência e com velocidade adequada dos gases para que não haja arraste de água, o Exaustor não sofre desgaste durante toda a safra.

Só há um inconveniente em se instalar o Retentor antes do Exaustor: como os gases saem com alta umidade, com o tempo se deposita pequenas quantidades de fuligem nas palhetas do Exaustor, desbalanceando-o.

É necessário que haja portas de visita no corpo do exaustor com fácil acesso às palhetas. A limpeza é feita com jatos d’água, que retiram com facilidade a “sujeira”. O tempo de limpeza não supera 15 min com intervalos de 10 a 15 dias. No fundo da caixa do Exaustor deve haver a saída de água dirigida à canaleta que leva a bomba principal.

3. Sistema de Tratamento – Processo:

Existe um sistema que tem conseguido os melhores resultados para o tratamento desta água. Ele está descrito à seguir:

- Bombeamento da água mais os sólidos da chaminé até uma peneira;

- Peneiramento da água para retirada do material leve que não decanta. Tem se utilizado peneira rotativa semelhante à peneira de caldo da moenda. O material semi-sólido que sai da peneira é enviado ao filtro de tela;

- Água que deixa a peneira é enviada ao decantador, construído em aço carbono com fundo cônico;

- Do decantador saem dois produtos: a água limpa decantada e o lodo;

- O lodo é enviado a um filtro de telas tipo rodante*, que separa o material sólido chamado de torta, da água. A torta é descarregada em uma moega que alimentará o caminhão que levará este material até a lavoura. A água filtrada, separada do lodo, ainda tem pequena quantidade de material sólido e retorna no decantador;

- A água decantada é enviada a um tanque e bombeada de volta ao lavador de gases;

- Um sistema de injeção de polímeros deve ser instalado para proporcionar a floculação das partículas leves, que de outro modo não decantariam.

*Até algum tempo atrás se utilizava um filtro tipo prensa para esta função, que consistia em duas telas que prensavam a torta para a secagem final. No processo atual, foi desenvolvido um filtro de telas rodantes que não mais utiliza a prensagem. Por isso alguns técnicos ainda chamam este filtro de Filtro Prensa.

4. Normas Ambientais:

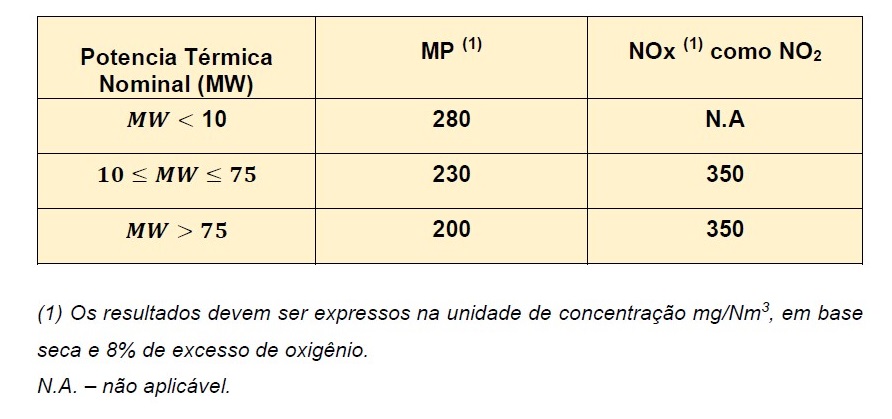

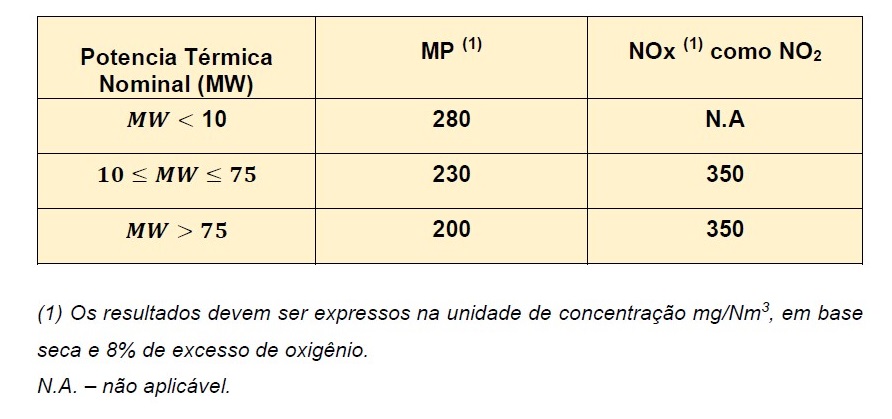

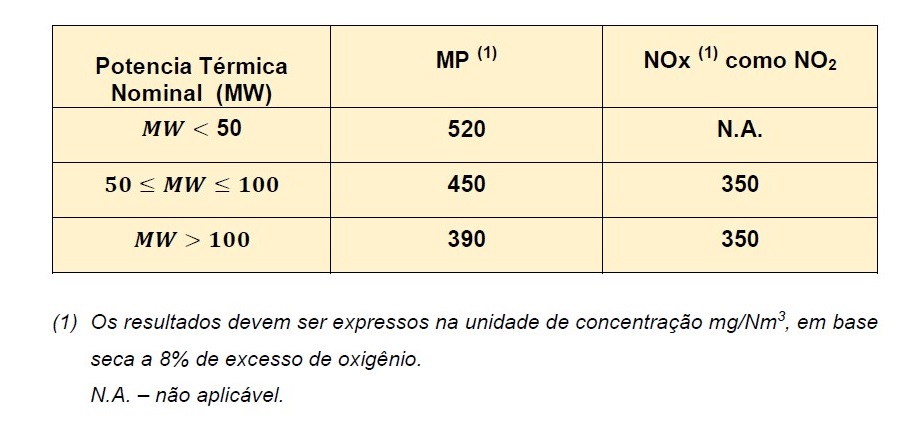

Há 02 resoluções do CONAMA que definem os limites máximos de emissão de particulados (MP) e NOx, para caldeiras a bagaço de cana e palha.

a. Resolução nº 382/2006 editada em 26/12/2006.

“Ficam estabelecidos, na tabela a seguir, os seguintes limites de emissão para poluentes atmosféricos provenientes de processos de geração de calor, a partir da combustão externa de bagaço de cana-de-açúcar:”

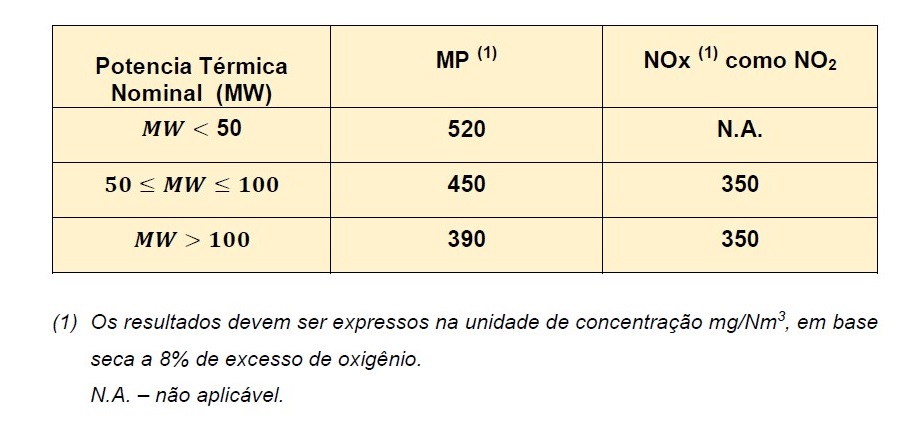

b. Resolução nº 436/2011 – em 22/12/2011 o CONAMA editou uma segunda resolução, alterando os limites máximos, mas somente para caldeiras instaladas ou com licença de instalação requeridas antes de 02/01/2007.

“Ficam estabelecidos, na tabela a seguir, os seguintes limites de emissão para poluentes atmosféricos provenientes de processos de geração de calor, a partir da combustão externa de biomassa de cana-de-açúcar:”

5. Variantes do Sistema:

Com o aperfeiçoamento do sistema, outras águas de lavagem puderam ser incorporadas ao sistema sem que a qualidade da água clarificada fosse prejudicada. Assim temos:

- Águas de limpeza dos fornos;

- Águas de limpeza das correntes das esteiras e das mesas e águas de limpeza embaixo das mesas de cana;

- Águas de lavagem de cana para as usinas que ainda lavam cana. Para grandes quantidades de água de lavagem da cana é recomendável separar estas águas e se instalar um decantador somente para estas águas. Bem dimensionado o sistema, com somente um filtro se atende os dois lodos obtidos (fuligem e água de limpeza da cana), simplificando o sistema.

O sistema é bastante versátil, e com somente um decantador e um filtro pode-se atender diversas caldeiras.

6. Sistemas Integrados:

Consiste em centralizar num só local a retirada de todos os resíduos sólidos. Desta maneira, com um só sistema de transporte se levará os resíduos à lavoura, reduzindo os gastos com transporte.

Os resíduos sólidos são: torta da prensa ou filtro rotativo de lodo do caldo da cana, torta do filtro de lodo de água de fuligem das caldeiras, torta das águas de lavagem de cana (caso das Usinas que lavam cana) e resíduos do sistema de limpeza a seco da cana (caso de Usinas que têm este sistema).

Em instalações novas é possível projetar um sistema integrando todos os resíduos. Em instalações já existentes tem que ser feito um estudo, muitas vezes não é possível integrar todos eles.

Mais comum em algumas Usinas é a integração torta de lodo do caldo com a torta de lodo da fuligem das caldeiras.

7. Engenharia e Projetos:

O sucesso do empreendimento depende primordialmente de um bom projeto executado por especialistas. Nossa Empresa elabora todo o projeto básico, executa o projeto completo de detalhamento, acompanha a montagem e providencia o treinamento dos técnicos que irão operar o sistema.

Manoel de Almeida