Introdução

A tecnologia utilizada atualmente no Brasil na purificação dos caldos de cana para a fabricação do açúcar branco, está centrada na sulfo-defecação. Esta técnica também tem sido utilizada mais raramente para a fabricação do açúcar VHP e até para o açúcar VVHP, apesar das rigorosas exigências quanto ao teor de sulfito no açúcar VVHP.

Em nossas visitas pelas Usinas de São Paulo e Paraná, temos observado que a sulfitação, muitas vezes, não vem tendo os devidos cuidados operacionais necessários à sua boa condução. Além dos problemas causados ao processo, existem Usinas que têm reformado toda a sulfitação a cada duas a três safras.

O tema “Purificação dos Caldos de Cana”, que engloba a sulfitação e a calagem, é bastante vasto e muitas vezes complexo. Caso o leitor queira se aprofundar no assunto, recomendamos consultar Honig (Principios de Tecnologia Azucarera – Tomo I), Peter Rein (Cane Sugar Engineering) e também publicações do Payne, Delgado, Stupiello, e outros. Estas publicações podem ser consultadas na STAB em Piracicaba – SP – Fone 19-3433-3311.

Procuramos com este trabalho desenvolver um pequeno resumo da parte teórica para facilitar o entendimento, porém priorizando a parte operacional e prática.

A Técnica da Sulfo-defecação adotada no Brasil

Consiste em aquecer o caldo misto a 60/65ºC, normalmente aproveitando-se o calor dos condensados amoniacais. Em seguida o caldo é bombeado ao sulfitador, até a um pH de 3,2 a 4,0, dependendo do tipo de açúcar a ser fabricado e da qualidade da cana.

Na etapa posterior é adicionado o leite de cal para neutralizar o caldo, a um pH 7,0 a 7,2.

A melhor instalação é aquela com dois tanques: o 1º recebe o caldo sulfitado e neste mesmo tanque é adicionado o leite de cal. O 2º tanque deve ter agitador motorizado, pois tem a função de completar as reações químicas necessárias. Há 02 sistemas de sulfitadores adotados atualmente no Brasil com algumas variantes:

- Sistema com colunas verticais de pratos perfurados, totalmente em aço inox.

- Sistema com hidroejetores em aço inox.

A queima do enxofre é feita em forno cilíndrico rotativo de ferro fundido e as reações com o oxigênio atmosférico acontecem em uma câmara de combustão, fabricada em alvenaria de tijolos refratários.

1. A COMBUSTÃO DO ENXOFRE

Na câmara de combustão o enxofre gasoso reage com o oxigênio atmosférico conforme a equação:

![]()

![]()

Dessa equação se conclui que um átomo grama de Enxofre fixa uma molécula grama de Oxigênio para formar uma molécula grama de Dióxido de Enxofre.

Peso específico de 64/22.4 = 2,86 g/litro (nas CNTP).

Para a reação acima, o teor de Oxigênio no ar estando em torno de 21% em volume, a combustão estrita do Enxofre no ar conduz à uma mistura de gás de 21% de SO2 e 79% de Nitrogênio (os outros componentes secundários do ar serão desprezados).

O teor ponderal do Oxigênio no ar estando em 23%, então um grama de Enxofre consome 1/0,23 = 4,34 g de ar ou 4,34/1,29 = 3,36 litros de ar. Peso específico do ar nas CNTP = 1,29 g/litro.

Sabemos que a combustão industrial nos fornos se efetua sempre com excesso de ar, diminuindo a taxa de SO2 dos gases de combustão, pois nem todo o Oxigênio do ar reage com o Enxofre.

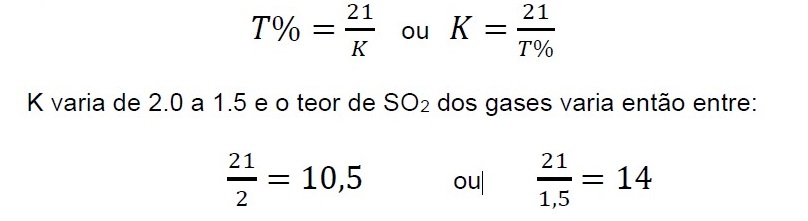

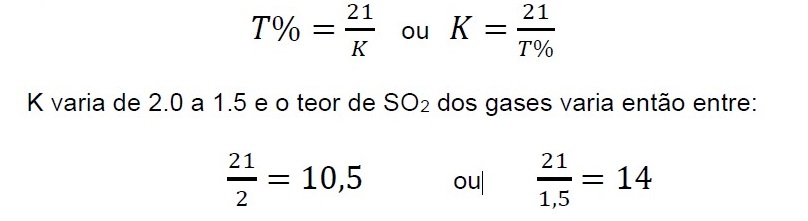

Se chamarmos de K este excesso de ar e exprimindo-o sob a forma de coeficiente, e ainda chamarmos de T% o teor em volume de SO2 dos gases, teremos:

2. INFLUÊNCIA DA UMIDADE DO AR

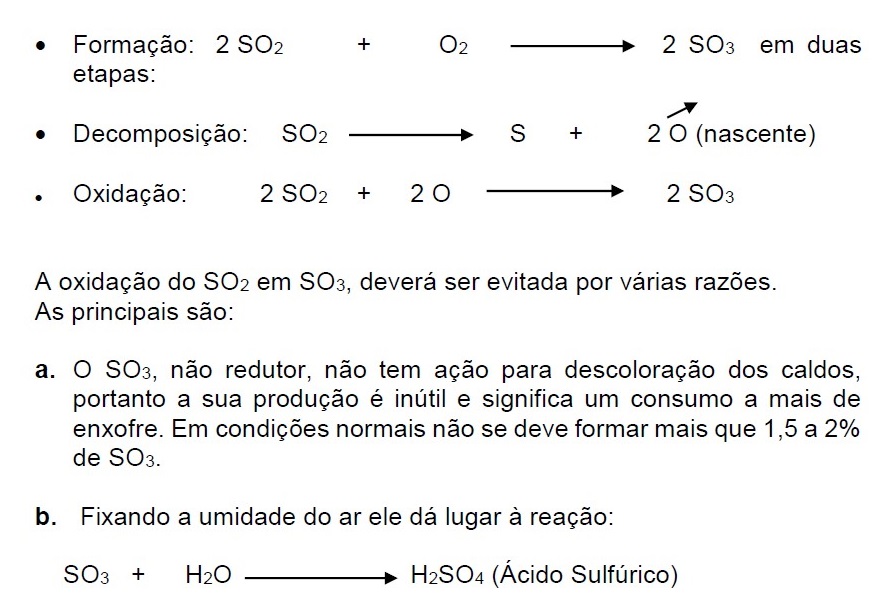

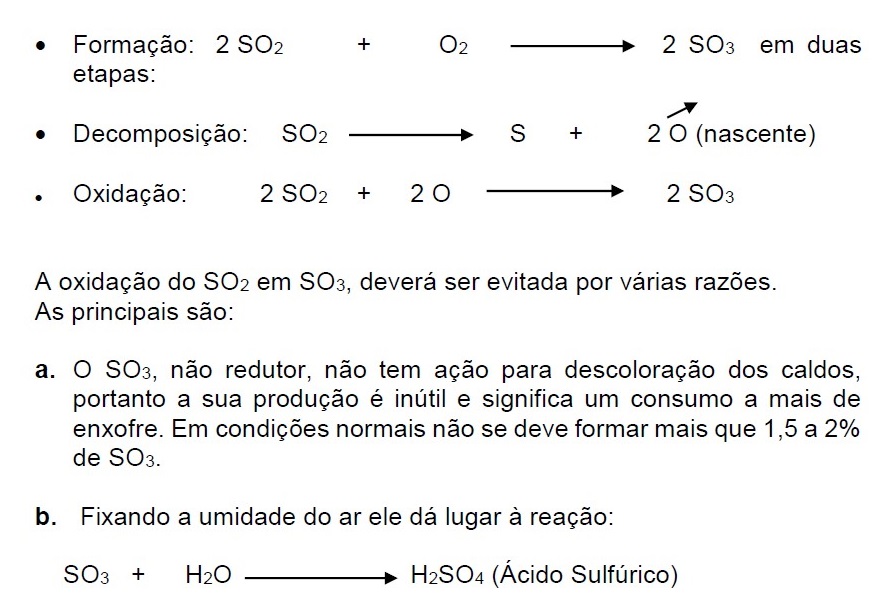

Como nosso objetivo é a reação S + O2 = SO2, mas como operamos com um excesso de ar e este ar é úmido (e favorece a oxidação do SO2 em SO3) temos a reação complementar equilibrada e exotérmica:

O H2SO4 é um ácido forte (grau de ionização elevado), e portanto produzindo elevada corrosão das partes em contato com o gás, necessitando substituições periódicas dessas peças.

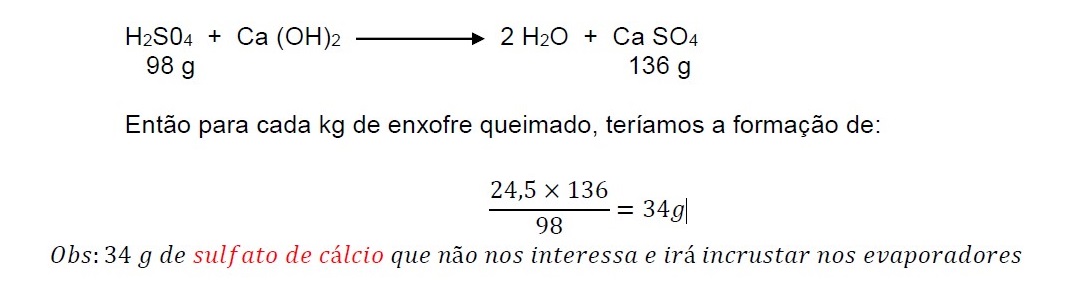

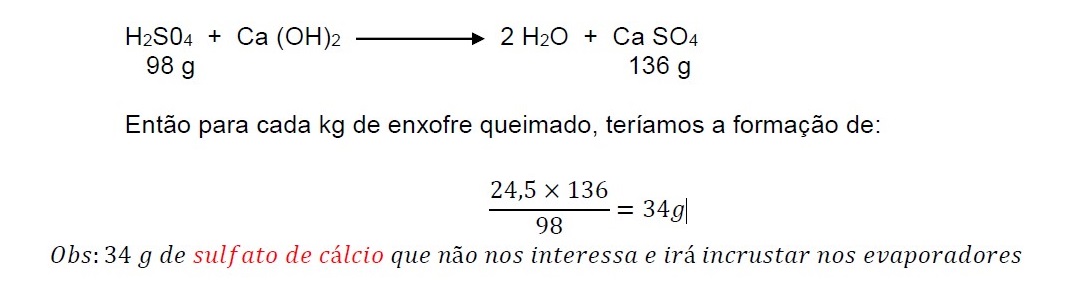

c. Qualquer SO3 ou H2SO4 que chegue ao caldo, dará lugar à formação de um sal cálcico solúvel – sulfato de cálcio (CaSO4).

Para se ter uma ideia: a 50ºC o sulfato de cálcio é 10 vezes mais solúvel que o sulfito (CaSO3).

Este sal constitui uma das incrustações mais difíceis de se eliminar dos aparelhos de evaporação.

Se todo o Oxigênio do ar reagisse com o enxofre, obteríamos um gás com volume máximo de SO2 de 21%.

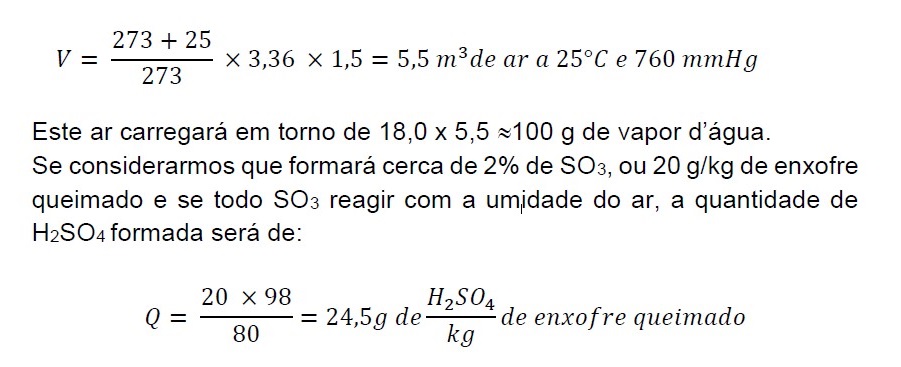

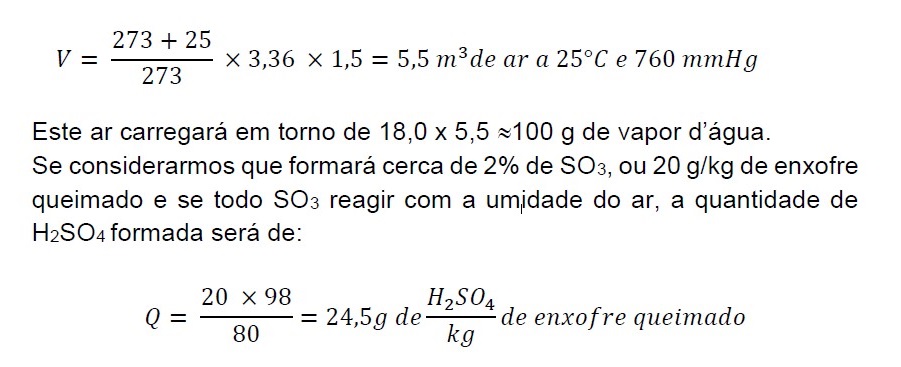

Como o excesso de ar está entre 50 a 100% (K entre 1,5 a 2,0), o peso de ar em relação ao enxofre é de 6,0 a 9,0 vezes.

Considerando a temperatura do ar ambiente em 25ºC e umidade relativa de 80%, as tabelas psicrométricas indicam para estas condições um teor em vapor d’água (nas CNTP) no ar úmido de aproximadamente 18,0 g/m3.

Se admitirmos como coeficiente de excesso de ar à combustão aquele de 1,5; o teor de gás em SO2 será de 21/1,5 = 14% em volume. O consumo de ar a 25ºC/kg de enxofre queimado no forno será de:

Como necessitamos de 4,5 g de água para reagir com todo o SO3, haverá sempre sobra de umidade, a menos que ar atmosférico seja extremamente seco o que não é o nosso caso.

3. Conclusão

O ideal portanto seria secar o ar atmosférico antes de alimentar o forno. No Brasil esta técnica não é adotada.

Um teor de 1,5% de SO3 formado é considerado normal. Instalações mal operadas podem formar até 10% de SO3.

Nota: Com alto teor de SO3 e vazamento de água para dentro da câmara de combustão, as condições operacionais se tornam impraticáveis.

Se todo H2SO4 reagisse com o hidróxido de cálcio teríamos:

Na prática, também parte do H2SO4 reage com o metal das tubulações dos gases e com componentes do caldo.

“Um caldo obtido de uma cana madura e fresca, com adição de somente leite de cal a um pH de 7,0 a 7,2 e aquecimento a 105ºC, produzirá uma clarificação satisfatória”.

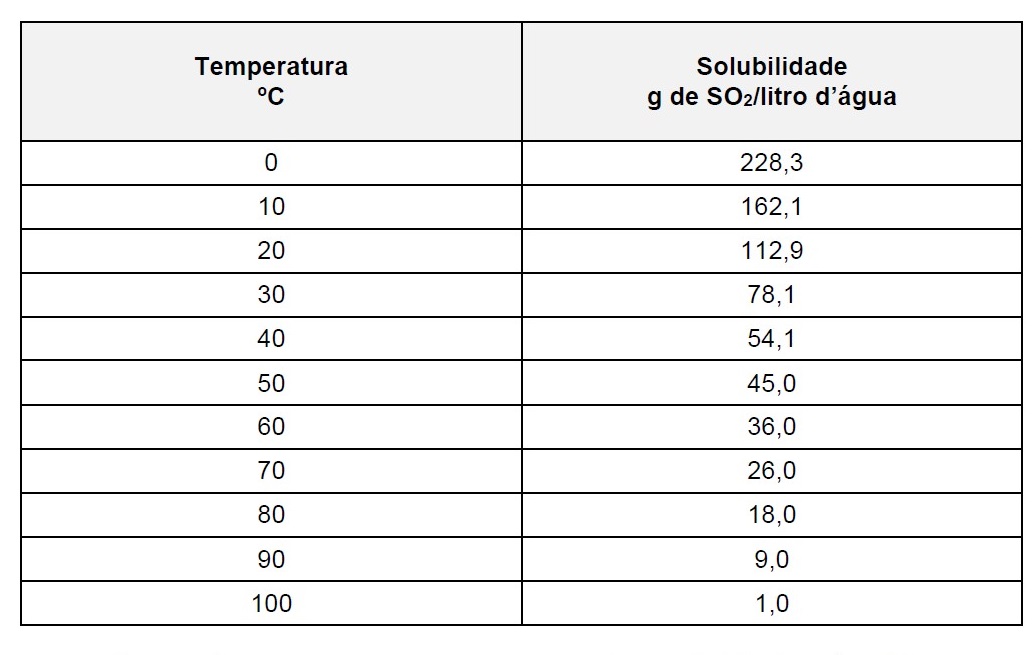

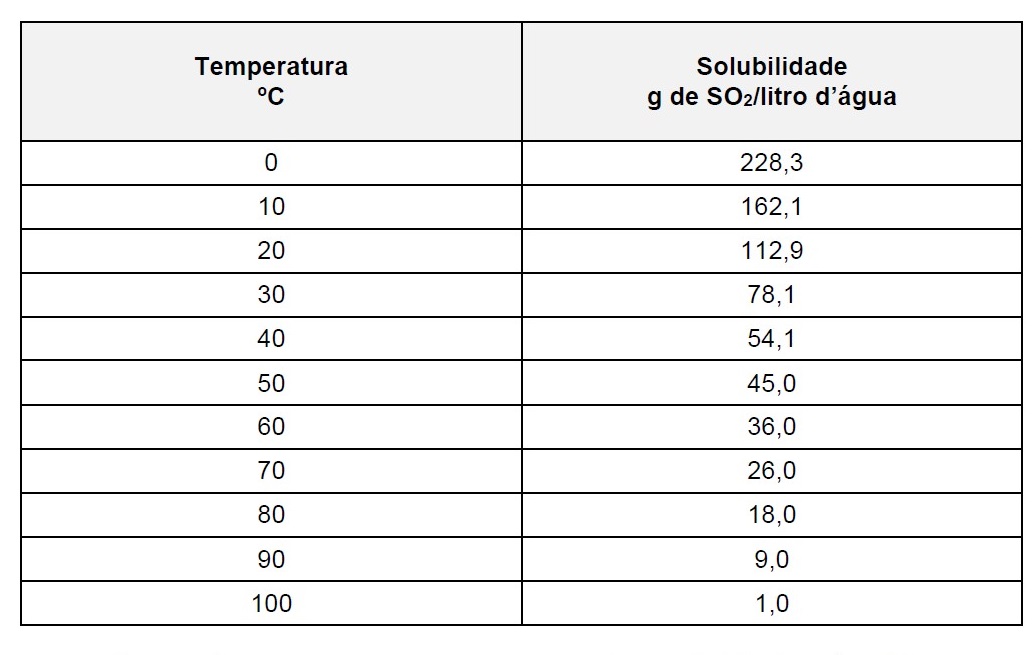

4. ABSORÇÃO DO SO2

A solubilidade do SO2 na água é elevada à baixa temperatura, mas decrescendo rapidamente com a elevação desta. À pressão atmosférica têm-se:

Observando que incorporamos apenas 0,5 a 1,2 g de SO2/litro de caldo sulfitado, constatamos que a absorção nestas condições é aparentemente fácil.

Se o contato entre o caldo e os gases de combustão não é bem assegurado, haverá perdas do SO2 nos gases ejetados para a atmosfera, aumentando o consumo global de enxofre.

As perdas de SO2 nos gases utilizados ocorrem principalmente devido às flutuações na entrada de caldo na coluna ou multi-jato. As causas destas flutuações são:

- Diminuição e/ou paradas constantes das moendas;

- Utilização de bomba de recalque de caldo de capacidade elevada – a bomba trabalha em “golfadas”;

Em boa marcha de fabricação (sem interrupções das moendas), o forno estando bem regulado e bomba de caldo com inversor de frequência, o rendimento de utilização do enxofre é da ordem de 90 a 95%.

5. A SULFITAÇÃO

O caldo misto a sulfitar apresenta uma acidez natural correspondente a mais ou menos pH 5,5, e a 0,5 a 0,6 g/l de CaO à fenolftaleína. Por sulfitação incorporamos uma acidez sulfurosa conferindo-lhe uma acidez mista total que é a soma das duas. Normalmente a acidez sulfurosa deveria ser determinada por um método analítico específico (iodometria).

O Laboratório se limita a dosar sucessivamente a acidez natural e a acidez total. O encarregado da fabricação estima em seguida que a acidez sulfurosa representa a diferença entre a acidez total e natural. Deste modo o controle químico da sulfitação se resume a dosagens acidimétricas fáceis e rápidas, cujos resultados são expressos em CaO.

O erro cometido consiste em que o SO3 formado na combustão do enxofre é computado como SO2, de modo que para o controle do indesejável SO3 é preciso recorrer à iodometria.

Se o caldo a sulfitar consistisse em uma solução aquosa pura de açúcar, a sulfitação tenderia a uma dissolução do SO2 na fase aquosa. Mas além da água e do açúcar, os caldos contém não açucares minerais e orgânicos, susceptíveis de dar lugar à combinações com o SO2.

O SO2 em presença de matérias orgânicas em função de seu efeito redutor age como descolorante. No que concerne aos sais minerais ele pode deslocar seus radicais ácidos para combinar com suas bases.*

A reação mais importante que ocorre é aquela em que o SO2 reage com água, formando o H2SO3, em seguida reage com a cal {Ca(OH)2} dando formação ao sulfito de cálcio (CaSO3). Este sal formado, sendo pouco solúvel, ao precipitar arrasta consigo os componentes não açucares presentes no caldo. Estas reações são bastante complexas e maiores detalhes recomendamos consultar Honig, Tomo I, cap. 15, pags. 503 a 560.

Afinal: Qual o melhor pH para o caldo sulfitado?

Em testes feitos em Laboratório nos quais se dosava o SO2 livre e combinado do caldo sulfitado, estimou-se que o SO2 livre só se encontrava a um pH = 4.2 e abaixo. Como a queda do pH dos caldos está estreitamente ligada a seu efeito tampão, que por seu turno depende em grande parte de seu teor de sais, procurou-se relacionar a quantidade de SO2 ao teor de cinzas sulfúricas convencionais. A taxa média de cinzas dos caldos variando entre 4,0 a 5,0 g/l, a regra conduziria a incorporar 1,0 a 1,25 g de SO2/l de caldo.

Na prática esta taxa se mostrou alta. Valores atualmente aceitáveis, quando se considera caldos oriundos de cana fresca e madura estão na faixa de 0,6 a 0,9 g/l (600 a 900 ppm).

Conclusão

O pH ideal do caldo sulfitado estará sempre de acordo com a qualidade da clarificação: limpidez do caldo, rapidez de sedimentação, volume de lodo, formação da torta dos filtros e principalmente qualidade do açúcar final. Estes é que guiarão o Encarregado da Fabricação na melhor taxa de sulfitação a ser adotada. Não é recomendável fixar um valor para a safra e exigir que os operadores trabalhem assim.

Parâmetros Práticos

Para a fabricação de açúcar de alta qualidade, os valores práticos são:

- pH entre 3,8 a 4,2 correspondendo a uma acidez em CaO de 1,2 a 0,8 g/l;

- Consumo de SO2 entre 500 a 800 mg/l de caldo.

‘’A sacarose se hidroliza em meio ácido, produzindo açúcares invertidos.

A elevação da temperatura acelera a velocidade das reações.”

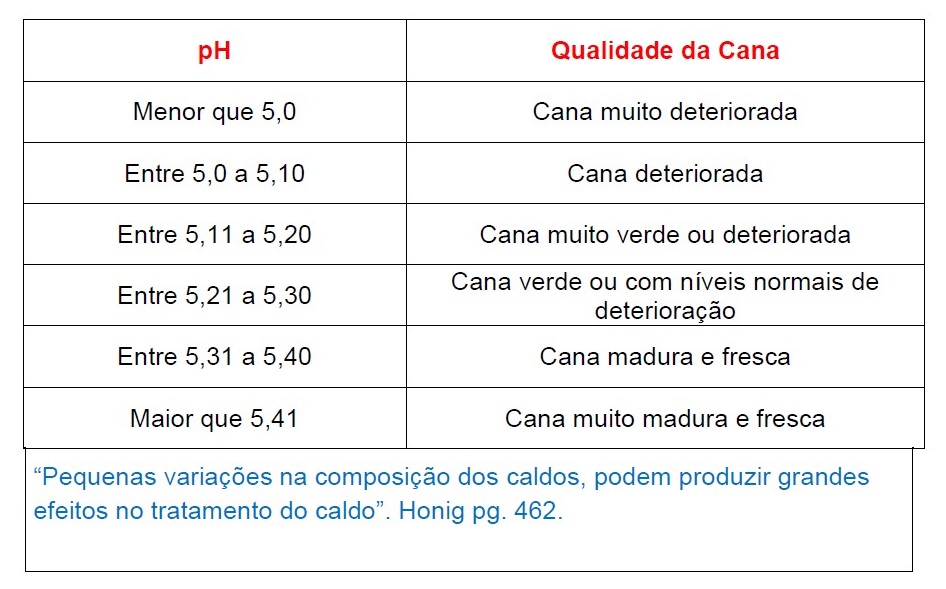

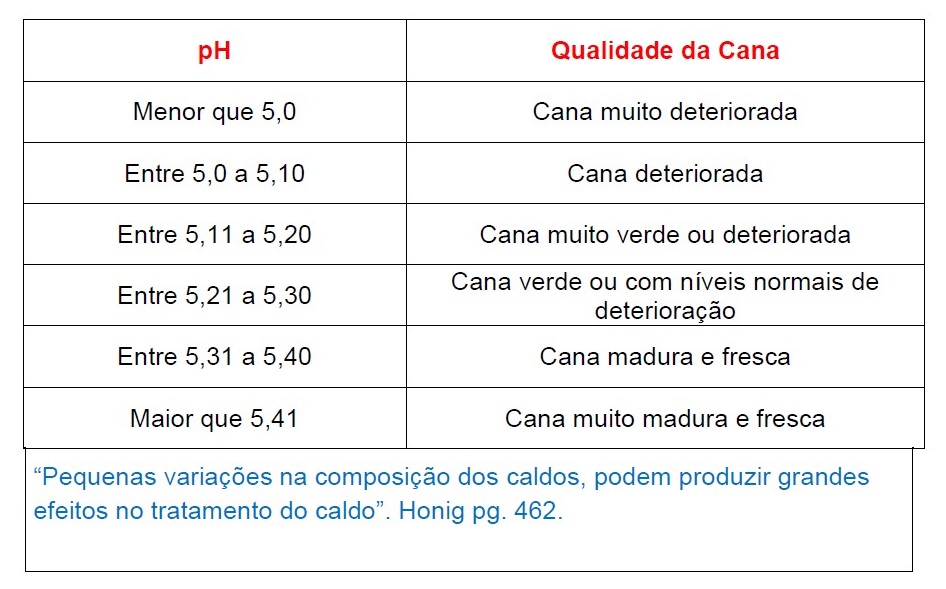

6. QUALIDADE DO CALDO A SULFITAR

Conforme Stupiello (Revista STAB N16/4) um bom parâmetro para se avaliar rapidamente a qualidade da cana entrando na Usina é o pH do caldo da prensa (PCTS).

Nas nossas condições de cana (São Paulo e Paraná) estes parâmetros se situam na faixa de:

7. RECOMENDAÇÕES PARA SE OBTER UMA BOA SULFITAÇÃO

a. Armazenamento do Enxofre:

O Enxofre deve ser armazenado em lugar coberto e livre de umidade.

No caso de falta deste, deve no mínimo ser coberto com lona plástica. Nunca deixe o enxofre ao tempo.

b. O Enxofre:

O melhor produto para trabalhar com a dosador automático é o tipo granulado.

O tipo em escamas ou tabletes atende, desde que seja peneirado antes do uso e os pedaços maiores sejam moídos.

A COPERSUCAR recomenda que um bom enxofre deve ter a seguinte composição:

- Umidade máxima …………………………….. 1,0%

- Cinzas máxima ………………………………… 0,2%

- Matéria orgânica máxima ………………….. 0,3%

- Pureza mínima …………………………………. 99,5%

c. A Câmara de Combustão:

Tem a finalidade principal de completar as reações entre o enxofre gasoso e o oxigênio atmosférico.

A Câmara de Combustão em tijolos refratários tem sido a melhor opção. O projeto deve levar em conta o volume necessário e no mínimo duas câmaras internas para garantir as reações dos gases.

Deve ser selada externamente para evitar a entrada de água de chuva ou água de limpeza.

d. Alimentação do Forno:

Contrariamente ao que muitos pensam, o forno deve ser alimentado continuamente, mantendo-se uma fina camada de enxofre líquido por toda a área interna deste. Manualmente isto é quase impossível, portanto a alimentação automática é imprescindível se quisermos economia de enxofre e constância do pH.

e. Cuidados com o Forno:

- Nunca isolar termicamente o forno.

- Nunca trabalhar com o forno parado (sem girar). Este sofrerá sérios danos.

- É recomendável cobrir o forno, para protegê-lo da chuva.

f. Alimentação da água:

Uma situação grave que ocorre é a entrada de água na câmara de combustão, através de trincas e/ou pequenas fissuras na solda ou conexão entre a câmara e o tubo de saída de gás, situação mais comum na tampa da câmara.

Como já vimos, esta água reage com o SO3 e forma o indesejável ácido sulfúrico, causando sérios danos aos equipamentos.

A melhor maneira de se descobrir a entrada falsa de água na câmara de combustão é fazendo-se o seguinte teste: Com o forno parado colocar água na parte superior da câmara e encher a capa de resfriamento do tubo de gás, fechando a saída desta. Após algum tempo, se os níveis de água da câmara ou da chapa abaixarem há vazamento. Corrigir imediatamente.

g. O Excesso de Ar:

O excesso de ar tem dois objetivos: Ajudar a resfriar o gás e permitir que todo o enxofre gasoso reaja com o oxigênio.

Não dá para saber quanto de excesso de ar está entrando. O melhor é permitir que a maior parte do ar entre no forno. A regulagem final do ar é feita na canopla de saída entre o forno e a câmara. Somente a prática diária é que vai permitir uma boa regulagem.

h. Controle do pH/consumo de enxofre:

Há duas boas maneiras de se controlar o pH e o consumo de enxofre:

1ª. – Atuando na rosca dosadora de enxofre ao forno, diminuindo ou aumentando sua rotação. A rosca deve ter acionamento com inversor de frequência.

2ª. – Atuando na rotação do forno. Se o objetivo, por exemplo, é sulfitar menos (elevar o pH), diminuir a rotação do forno de tal forma que o enxofre queime por toda a área interna, formando um “túnel” de gás.

Neste caso o Forno deve ter sistema de variação de rotação à distância (inversor de frequência).

As medidas de ajustes podem ser implementadas separadas ou em conjunto.

A camada líquida de enxofre na parte inferior no forno deve ser a menor possível. Os fornos que trabalham melhor têm esta camada com espessura de no máximo 20 mm.

i. Resfriamento do Gás:

O resfriamento em corrente paralela tem dado melhores resultados que o sistema em contracorrente. A água deve entrar por baixo, inundando todo o espaço entre a capa e o tubo de gás, sair por cima e descer pelo tubo até a parte superior da Câmara.

Muitas vezes há vazamentos de água, então o operador fecha toda a água. Fazendo isto todo o sistema estará condenado em pouco tempo.

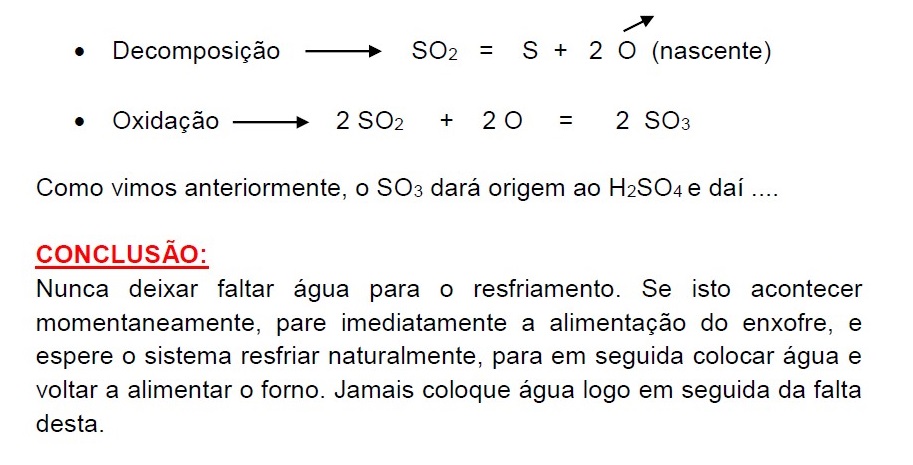

Nestas condições a temperatura do sistema alcança mais de 900ºC. Além das alterações na estrutura cristalina dos aços devido as altas temperaturas, o SO2 se decompõe dando formação ao SO3 de acordo com as reações:

j. Temperatura dos gases:

Após a câmara de resfriamento, a temperatura dos gases deverá estar entre 180 a no máximo 220ºC.

Abaixo de 200ºC a velocidade de reação é tão baixa que praticamente não se forma SO3.

O ideal é automatizar a temperatura dos gases colocando um transmissor de temperatura no tubo de gás antes da coluna ou hidro ejetor, que enviará o sinal para a válvula de alimentação de água.

A sublimação se deve à uma combustão incompleta do enxofre gasoso. Ao se resfriar o gás, o vapor de enxofre se condensa em finas partículas nas tubulações, chegando a obstruí-las completamente. Abaixo de 120ºC o enxofre se condensa totalmente e as condições operacionais se tornam impraticáveis.

Obs: Com o aumento da produção de açúcar, mais enxofre é necessário queimar e portanto mais calor deve ser retirado do sistema. Nestas condições a câmara de resfriamento pode se tornar subdimensionada. Se isto acontecer, redimensionar a câmara.

k. Alimentação da Coluna ou Hidroejetor:

É fundamental a alimentação constante do caldo. Não podem haver flutuações normalmente causadas pela bomba de recalque (golfadas). Esta situação, quando se tem hidro ejetores, fica impraticável, isto é, o sistema não funciona.

A colocação de um transmissor de nível no tanque de caldo misto, atuando em um inversor do motor da bomba para evitar a cavitação desta e assim eliminar as golfadas, tem sido uma excelente solução.

Recomendamos a instalação de um tanque de caldo misto, com um tempo de retenção de 5 a 10 min e a bomba com inversor de frequência.

Quando se tem hidro ejetores, deve sempre se ter uma unidade reserva para atender os períodos de limpeza dos bicos.

l. Consumo de enxofre:

Varia muito em função de inúmeros fatores.

A comparação do consumo entre Usinas, pode levar a erros grosseiros de avaliação. Nem sempre aquela que está consumindo menos está trabalhando melhor.

Mesmo que a composição do caldo misto fosse idêntica de uma Usina para outra e ambas fizessem o mesmo tipo de açúcar, podem haver duas grandes diferenças no processo: o sistema de cozimento (em uma, duas ou três massas) e basicamente três alternativas no tratamento do caldo, adotadas pelas Usinas do Brasil, que fazem o consumo específico de enxofre variar muito de uma Usina para outra.

- Tipo 1. Usinas que processam somente o caldo do 1º terno para a fabricação de açúcar. O caldo do 2º terno é enviado para a fabricação de álcool.

- Tipo 2. Usinas que processam todo o caldo misto para a fabricação de açúcar, porém desviam todo o caldo filtrado para a fabricação de álcool.

- Tipo 3. Usinas que processam todo o caldo para a fabricação de açúcar, inclusive o filtrado. O álcool é fabricado somente com o mel final.

Nestas condições, a aproximação só tem certo significado quando se fala em consumo específico em termos de gramas de enxofre/saco de açúcar produzido, e não em gramas de enxofre/TC como é normalmente dito.

Percebe-se que quanto maior o esgotamento (recuperação do açúcar), menor será o consumo específico. Mesmo assim a aproximação é genérica e não serve para comparações.

Conforme nossas observações em dezenas de Usinas de São Paulo e Paraná as variações são grandes. O consumo se situa na faixa de 120 a 280 g/saco.

m. Onde Retornar o Caldo Filtrado?

Caso de Usinas que enviam todo o caldo filtrado para a produção de açúcar.

Experiências feitas em várias Usinas retornando o caldo filtrado na calagem (depois da sulfitação), nos levaram a produzir um açúcar de qualidade inferior.

O retorno do caldo filtrado antes da sulfitação tem dados melhores resultados em termos de qualidade do açúcar, que é o nosso objetivo final. Esta solução parece que tende a aumentar o consumo de enxofre e sujar mais os aquecedores de caldo.

“Cana velha (deteriorada) não faz açúcar de qualidade. A sulfitação por melhor que seja não faz milagres’’.

Piracicaba Engenharia Sucroalcooleira

One Reply to “A SULFITAÇÃO DOS CALDOS DE CANA”

é importante fazer a pré caleação rápida, muito usada pelos indianos. Aqui no Nordeste, várias usinas operam dessa maneira, muito eficiente por sinal desde que haja controle automático.