1. INTRODUÇÃO:

Há algum tempo, a pedido de vários de nossos clientes, elaboramos um trabalho sobre a vinhaça, descrevendo as principais técnicas de sua utilização. Agora atualizamos e disponibilizamos no site da nossa Empresa para atender aos interessados, pois acreditamos ser útil para esclarecimentos e consultas.

A vinhaça, que nada mais é que o subproduto líquido final do processo de destilação, vem sendo estudada a décadas por institutos de pesquisa, universidades e empresas privadas (incluindo as usinas e destilarias). Os objetivos destes estudos são os seguintes:

- Reduzir a sua quantidade;

- Desenvolver a melhor técnica para a sua utilização e com o menor custo.

No Brasil, até o momento, existem três técnicas principais conhecidas para o seu destino final e outras em estudos pelos pesquisadores:

- 1ª. Utilização in natura na lavoura para a fertirrigação;

- 2ª. Concentração da vinhaça para a fabricação de adubo sólido;

- 3ª. Biodigestão da vinhaça – transformar seus componentes orgânicos em biogás e numa fase posterior em biometano;

- Existem também outras técnicas – vide no final deste artigo.

Este trabalho tem por objetivo descrever de forma resumida, estas principais técnicas.

2. Obtenção da Vinhaça:

No processo industrial, a vinhaça pode ter 03 origens diferentes:

– obtida do caldo da cana em destilarias autônomas;

– obtida do mel final diluído com água nas usinas de açúcar;

– obtida do mel final diluído com o caldo nas usinas de açúcar.

3. Terminologia:

- Brix – teor em porcentagem de sólidos solúveis em uma solução. Compreende os açúcares mais os sais dissolvidos, em nosso caso, no caldo de cana;

- Caldo de cana – é o produto obtido da moagem da cana. Sua concentração varia de 10 a 15ºBrix. Quando é pré-concentrado para ser fermentado, sua concentração pode ir a 22ºBrix;

- Mosto – é o produto pronto para ser fermentado. No caso de destilaria autônoma é o caldo normal da cana ou pré-concentrado, já resfriado. Nas Usinas é o mel final diluído com água ou o mel final diluído com o caldo;

- Vinhaça – é o subproduto que é descartado pelo aparelho de destilação, na temperatura de 80 a 100ºC. Pode passar por um processo de resfriamento a 40/50ºC, ou enviada a lagoas de retenção na temperatura que sai do aparelho, sendo resfriada nestas lagoas;

- Mel Final também conhecido como melaço – subproduto obtido da fabricação do açúcar. Tem alta concentração de sólidos – 80 a 85ºBrix e teor de açúcares que varia de 35 a 50%.

- oGL – teor de álcool (etanol) em volume em uma solução alcoólica.

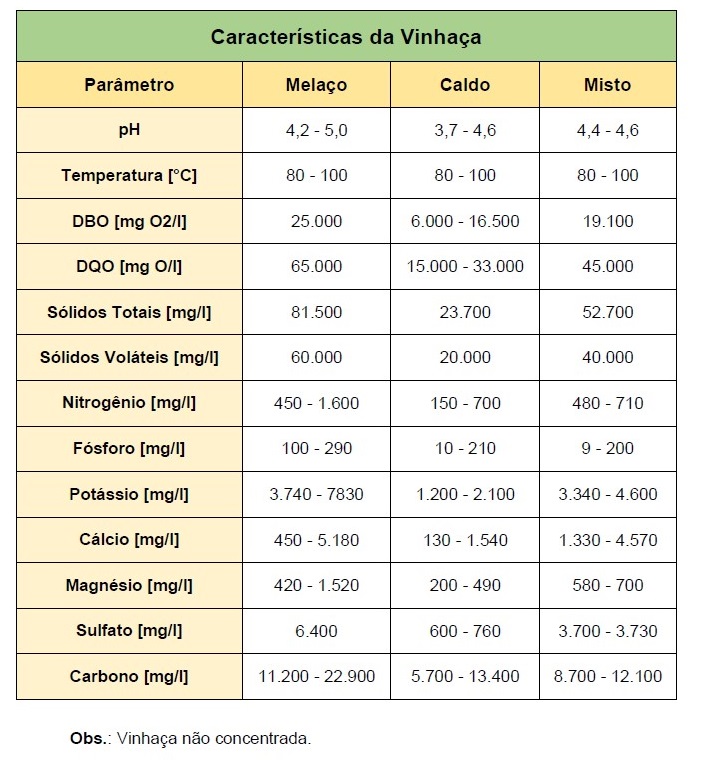

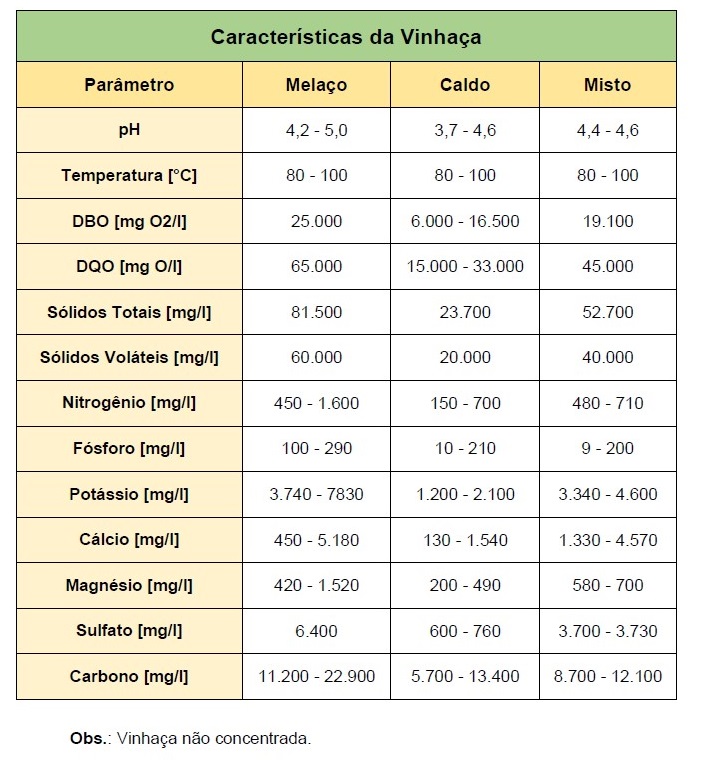

4. Características físico-químicas da vinhaça:

Com bom conteúdo de minerais em sua composição, notadamente o potássio, a vinhaça tem demostrado seu valor como adubo na cultura da cana-de-açúcar. Segundo os trabalhos de pesquisas mais recentes, a produtividade pode ser aumentada em até 10% graças à utilização da vinhaça como fertilizante.

Como podemos ver na tabela a seguir, sua composição tem grandes variações e está relacionada aos seguintes fatores mais importantes: variedade da cana, solo, adubação do solo, condições climáticas e época de colheita.

A seguir fornecemos a composição da vinhaça nas condições do preparo do mosto com: melaço + água, somente caldo de cana e misto (melaço + caldo).

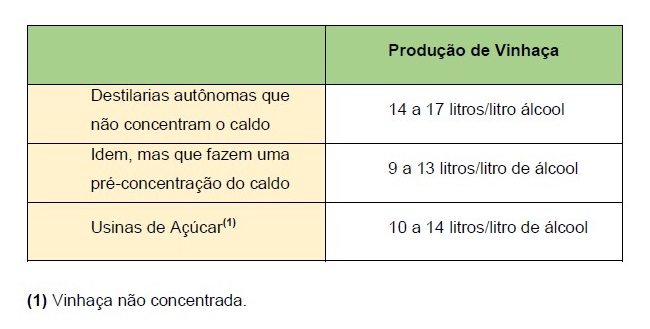

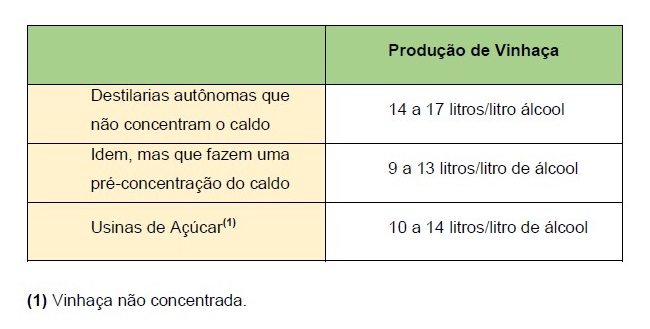

5. Quantidade de Vinhaça Produzida:

Varia de acordo com a Indústria, do processo a ser adotado e da época de safra. No início da safra, com a cana “fraca”, a quantidade de vinhaça é maior.

Quanto mais concentrado o mosto a ser fermentado, menor a quantidade de vinhaça produzida.

Até há algum tempo, as usinas e destilarias trabalhavam com um mosto pouco concentrado, onde se obtinha um teor alcoólico do vinho a ser destilado de 5 a 6 ºGL.

Atualmente, as boas unidades têm procurado fermentar um mosto mais concentrado, para se obter um teor alcoólico do vinho de 9,0 a 11ºGL, e assim reduzindo consideravelmente a quantidade de vinhaça.

Sistemas de Transporte da Vinhaça a Lavoura:

A vinhaça, depois de deixar o aparelho (trocador K) à temperatura de 80 a 100°C, é resfriada a 35/40°C. Em seguida é enviada à área agrícola.

A técnica de aplicação é denominada de fertirrigação, pois é feita a aplicação conjunta dos minerais, da água contida na vinhaça e da matéria orgânica.

Há 03 sistemas para transportar a vinhaça até as áreas agrícolas:

- Bombeamento direto de toda a vinhaça da indústria até uma lagoa ou mais lagoas localizadas na área agrícola.

- Transporte em caminhões tanque, normalmente bitrens em 100% da produção.

- Sistema misto – bombeamento x transporte por caminhões.

1ª – Bombeamento Direto:

A vinhaça é bombeada da Indústria para uma lagoa, localizada preferencialmente no nível mais elevado da propriedade. Através de canais impermeabilizados, a vinhaça então é enviada aos canhões de aspersão.

Recentemente a vinhaça era armazenada em grandes lagoas próxima a usina. Devido às condições de segurança e aos altos custos da lagoa, que deve ser totalmente impermeabilizada, este sistema vem sendo abandonado pelas usinas.

Vantagens:

- Bom para pequenas quantidades de vinhaça ou usinas de pequeno porte, onde a aplicação pode ser feita nas áreas próximas da Usina.

- Para as operações na área industrial é a maneira mais simples de se “lidar” com a vinhaça, pois praticamente não há manuseio desta, e consequentemente não há consumo adicional de vapor e energia elétrica.

- Os investimentos no bombeamento e canalizações devem ser pequenos caso as áreas de aplicação estiverem próximas da Usina.

Desvantagens:

- Nas unidades de grande porte, o problema passa a ser da área agrícola, que tem de manusear consideráveis quantidades deste produto, desde a usina até a lavoura e áreas de distribuição, sendo responsável por todo o sistema de segurança e da aplicação, exigindo uma logística complexa;

- Necessita de grandes áreas para a aplicação, muitas vezes distante da fonte produtora (Usina), exigindo-se um complexo sistema de tubulações e bombas de recalque;

- Propriedades adjacentes que não plantam cana, normalmente restringem a passagem de tubulações de vinhaça em suas terras, inviabilizando a aplicação em certas áreas;

- Possibilidade de acidentes pelo rompimento da canalização que muitas vezes necessita atravessar estradas, córregos e rios;

- Exigências ambientais cada vez mais rigorosas exigindo tubulações duplas em córregos e rios e com tanques e lagoas de segurança nas cabeceiras, passagens por estradas, etc. Deve-se lembrar que as lagoas e os canais que transportam a vinhaça aos canhões, devem ser impermeabilizados.

2ª – Transporte por Caminhões:

Sistema em que a vinhaça é transportada da indústria até a lavoura por caminhões tanque que podem ter capacidade de até 60 m3 por viagem.

Estes veículos levam a vinhaça próximo ao local de aplicação onde são acoplados a estes os canhões de aspersão, que fazem a aplicação.

Também podem abastecer lagoas impermeabilizadas que através de canais, alimentam diretamente os canhões aspersores.

Vantagens:

- Não necessita do dispendioso sistema de canalizações e grandes bombas de recalque;

- Sistema mais seguro, pois não há tubulações cruzando propriedades de terceiros, rios, córregos, etc.;

- Pode levar a vinhaça a grandes distâncias, em áreas que não poderiam ser atendidas pelo bombeamento.

Desvantagens:

- Exige uma frota de caminhões tanque, que na entressafra ficam sem utilização;

- Os gastos operacionais são maiores que o sistema por bombeamento direto;

- Necessita de uma logística complexa, com gerenciamento e rastreamento dos veículos em tempo real;

- Existe a possibilidade de acidentes com os caminhões, de derrames e vazamentos.

3ª – Sistema Misto – Bombeamento x Transporte por Caminhões:

Sistema em que a vinhaça nas áreas próximas é transportada até a lavoura por bombeamento e nas áreas mais distantes por caminhões tanque.

É o que tem sido mais adotado pelas Usinas, pois soma as vantagens dos dois sistemas.

Pré-Concentração da Vinhaça:

Conforme vimos anteriormente, o sistema misto de transporte da vinhaça a lavoura é o que tem proporcionado melhores resultados à usina.

A pergunta que surge é: como se fazer, de uma maneira econômica, a aplicação na lavoura por caminhões tanque quando se produz grandes quantidades de vinhaça?

Para atender esta condição, foi desenvolvido um sistema chamado de pré concentração da vinhaça.

Com este sistema é possível reduzir os valores de 13 a 16 l de vinhaça/l de álcool, para 7 a 8 l/l, diminuindo significativamente os custos do transporte por caminhões.

Consiste em um sistema onde a pré-concentração é feita em evaporadores mono ou múltiplos efeitos, utilizando o vapor de escape ou o vapor vegetal do processo existente como fonte de energia térmica.

Os condensados obtidos podem ser utilizados no processo industrial, reduzindo as necessidades de captação de água.

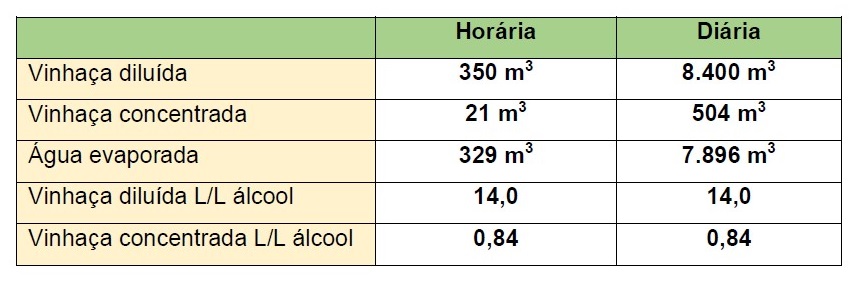

Exemplo:

Uma Usina ou Destilaria que produz 600.00 litros de etanol/dia, no processo convencional, produz também 8.400 m³/dia de vinhaça.

Admitindo se reduzir a quantidade de vinhaça pela metade, seria necessária a retirada de 175 m3/h de água (4.200 m³/dia).

Com um teor de sólidos dissolvidos de 3,0%, a sua concentração passaria para 6%. Em valores relativos, a quantidade de vinhaça, que é de 14,0 l/l de álcool, passa para 7,0 l/l álcool. Em valores absolutos passa de 8.400 m3/dia para 4.200 m3/dia.

Considerando a viagem de um caminhão de 50 m3, a redução do nº de viagens é de 84 viagens/dia, uma redução expressiva.

Nesta concentração a aplicação na lavoura seria inclusive facilitada, pois haveria menor chance de percolação e lixiviação dos componentes da vinhaça.

Porque a maioria das usinas não adota tal procedimento?

As razões são as seguintes:

- A concentração exige gastos de vapores, podendo inviabilizar o balanço térmico da usina;

- Os concentradores, bombas, tubulações, válvulas têm que ser de aço inox, demandando grandes investimentos na implantação;

- É necessário a instalação de um concentrador reserva para não parar o sistema durante as limpezas, aumentando ainda mais os investimentos;

- Apesar de ser totalmente automatizado, o sistema exige operadores e inspetores para acompanhar todo o processo;

- Demanda gastos de energia elétrica nos bombeamentos e sistema de resfriamento;

- Demanda área significativa para a instalação do sistema, nem sempre disponível nas usinas mais antigas;

- Os custos operacionais de mão de obra, manutenção, insumos, etc., são significativos.

Concentração da Vinhaça:

Para a produção de biofertilizantes ou a queima em caldeiras, é necessária a concentração da vinhaça.

A vinhaça é concentrada a 50/60ºBrix em concentradores, normalmente tubulares. Devido ao grande consumo de vapor, nestas condições, é necessário a concentração em sistemas tipo múltiplos efeitos.

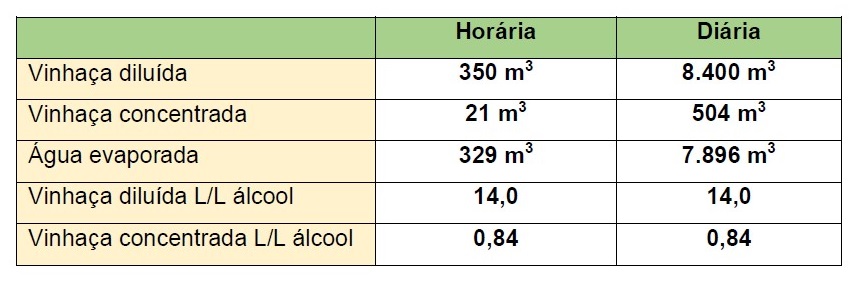

Exemplo:

A mesma Usina ou Destilaria citada acima, caso fosse concentrar sua vinhaça a 50ºBrix, a quantidade de água a ser retirada seria de 7.896 m3/dia, ou seja, 329,0 m3/h. Assim teremos:

A redução da quantidade de vinhaça foi enorme. Parte desta água obtida na forma de condensados pode ser utilizada diretamente no processo, enquanto outra parte deve ser resfriada, podendo ser reutilizada na usina com um simples tratamento. Os desafios para implantação da concentração são:

- Elaborar um balanço térmico que permita a concentração sem comprometer o balanço da usina ou destilaria. Existem hoje técnicas sofisticadas para aproveitamento e reaproveitamento dos vapores como: evaporação em múltiplos efeitos, destilação a vácuo, aproveitamento dos próprios vapores alcoólicos, recompressão do vapor de baixa pressão, aproveitamento do calor dos condensados, etc. Dessa forma é possível reduzir o consumo geral de vapor da planta sem elevados custos de implantação. Uma nova fonte de energia vem surgindo para as usinas – a palha da cana. Com a queima da palha, esta condição de concentração da vinhaça poderá ser perfeitamente atendida, em termos do balanço térmico da usina.

- Reduzir os custos dos investimentos: devido à alta agressividade da vinhaça, que ataca os materiais de aço carbono, o custo de implantação deste sistema é elevado, pois os concentradores, bombas, tubulações e outros materiais em contato direto com a vinhaça quente devem ser de aço inox AISI-316L.

Produção do Biofertilizante:

Mais recentemente, surgiu uma técnica que consiste em concentrar a vinhaça até que seja possível se fabricar na própria usina um composto organo-mineral, constituído da vinhaça concentrada e dos demais resíduos que são produzidos na usina: torta dos filtros, fuligem e cinzas da caldeira, resíduos da limpeza da cana e outros.

Este composto, depois de analisado, receberia se necessário outros sais minerais, fabricando-se portanto um adubo organo-mineral de excelente qualidade para a cultura da cana-de-açúcar.

Será então necessário adquirir uma fábrica para produzir este biofertilizante.

Vantagens:

- Na lavoura: a aplicação como adubo sólido ou semissólido tem a máxima eficiência – praticamente não existem perdas por lixiviação e/ou percolação;

- Reduz significativamente o transporte – apesar da necessidade do transporte do biofertilizante, se elimina o da vinhaça, torta do filtro, cinzas e fuligem da caldeira, resíduos da limpeza da cana, etc;

- Elimina tubulações, bombeamentos, execução de canais, lagoas, etc;

- Sistema de melhor sustentabilidade ao meio ambiente, pois este biofertilizante, além dos componentes minerais incorporados ao solo, reconstitui a fauna microbiana dos solos degradados pela matéria orgânica presente em sua composição;

- Pode ser aplicado em qualquer área, com total segurança;

- Reduz a necessidade de compra de adubos pela usina;

- É viável a utilização do biofertilizante em culturas mais nobres que a cana-de-açúcar, por exemplo culturas de plantas alimentícias;

- O condensado recuperado pode ser totalmente reutilizado no processo industrial. Uma usina nestas condições poderia até zerar as necessidades da captação de água.

Desvantagens:

- É necessária a concentração da vinhaça, que como já vimos demanda consumo elevado de vapor;

- Consome energia elétrica nos bombeamentos, resfriamento, etc. Nas usinas que fazem ou resolverem fazer a cogeração, a produção de energia elétrica será menor;

- Exige grandes investimentos na implantação do sistema: concentradores e a fábrica de biofertilizante. Os evaporadores, tubulações, bombas, e outros em contato com os fluidos corrosivos devem ser de aço inox;

- Apesar de ser totalmente automatizado, o sistema exige operadores e inspetores para acompanhar todo o processo;

- Demanda área significativa para a instalação do sistema de concentração da vinhaça e fábrica do biofertilizante, nem sempre disponível nas usinas mais antigas;

Produção de Biogás – Biodigestão da Vinhaça:

A técnica da biodigestão da vinhaça foi trazida para as usinas na década de 70. Na época, não houve interesse das usinas devido principalmente ao elevado tempo necessário para a biodigestão, exigindo enormes reatores e custos elevados de implantação.

Atualmente com as novas tecnologias que reduziram o tempo da biodigestão para 20 horas (segundo alguns fabricantes destes equipamentos esse tempo pode ser ainda menor), a técnica da biodigestão voltou a ser atrativa.

Ela consiste na degradação da matéria orgânica da vinhaça, que sofre um processo de fermentação em que diversos gêneros de bactérias anaeróbicas a transformam em gases (basicamente o metano e o gás carbônico), chamados de biogases. Todo este processo recebeu o nome de “biodigestão anaeróbica da vinhaça”.

Neste processo a vinhaça não deve ser concentrada. A biodigestão é realizada em grandes tanques de aço carbono ou concreto, chamados de biorreatores, conseguindo-se reduzir a carga orgânica da vinhaça em 70%.

A vinhaça com uma concentração de 25 a 30 kg de DQO/m³ tem sua carga orgânica reduzida para 7,5 a 9,0 kg DQO/m³.

A produção de biogás é da ordem de 8,0 a 10,0 m³ de biogás/ Nm³ de vinhaça com uma concentração de metano no biogás de 60 a 65%.

No biogás, o que nos interessa é o metano, pois o gás carbônico não tem utilidade.

No momento, existem 06 aplicações para este gás, sendo que as duas últimas citadas ainda estão em fase de pesquisa:

- Combustível em veículos – necessita ser purificado e concentrado para se obter uma mistura tendo no mínimo 95% de metano e ser comprimido a 150/200 atm. Nesta fase o gás é chamado de biometano;

A queima em motores do ciclo diesel vem sendo aperfeiçoada, não havendo necessidade de modificações nos motores. - . Queima em Caldeiras – a queima direta em caldeiras necessita também uma purificação para a eliminação do enxofre, que é altamente corrosivo;

- Combustível para secagem do creme de levedura, desviado do processo de fermentação para obtenção de ração (concentrado proteico);

- Queima do biogás em motores estacionários para gerar energia elétrica;

- Queima do biogás em turbinas a gás, também para gerar energia elétrica e;

- Queima do biogás em turbinas a gás no ciclo combinado gerando energia elétrica e aproveitando-se o calor dos gases do escape em caldeira de recuperação.

Vantagens da Biodigestão da Vinhaça:

- Produção de gás metano (CH4), combustível de alto valor energético (PCI=8.500 kcal/Nm3). Nova fonte energética para as usinas e destilarias;

- Os componentes minerais da vinhaça in natura, notadamente o nitrogênio, fósforo e potássio, permanecem na vinhaça biodigerida (há uma pequena perda de ± 5%), podendo ser utilizada na fertirrigação das plantações de cana;

- A vinhaça biodigerida depois da eliminação do H2S tem baixa agressividade ao aço, podendo ser concentrada em evaporadores de aço carbono e ser utilizada para a fabricação do biofertilizante.

- O lodo do biodigestor, que é o material semissólido, pode ser utilizado como adubo orgânico.

Desvantagens:

- O produto obtido após a biodigestão ainda apresenta uma pequena carga orgânica, mesmo tendo um pH próximo do neutro, e é classificado como efluente, recebendo das normas ambientais o mesmo rigor da vinhaça in natura.

- Custo de implantação ainda elevado, considerando-se em relação ao tempo de amortização do capital investido.

Outras Técnicas:

Tem surgido recentemente outras técnicas, que a princípio são promissoras, mas ainda dependem de aprimoramentos e mais estudos para a sua implantação. As duas que vêm tendo atualmente algum destaque são:

- Queima em Caldeiras

Neste caso, a vinhaça in natura tem que ser concentrada para depois ser queimada nos fornos da caldeira.

A concentração deve ser da ordem de 50/65%. Quanto maior a concentração, melhor a queima, pois maior é o poder calorífico do concentrado.

A concentração é realizada através de concentradores tipo múltiplos efeitos, utilizando-se vapor de processo, sistema descrito no item “Concentração da Vinhaça”.

Vantagens:

- Elimina bombeamentos à lavoura, canalizações, canais de distribuição, etc, conforme já descrito anteriormente;

- O resíduo final da queima é basicamente o potássio que precipita e é recuperado junto com as cinzas;

- A queima deste concentrado de vinhaça gera energia calorífica nos fornos da caldeira e, portanto, vapor – há ganho energético em sua queima;

- Não há nenhuma relação vinhaça/meio ambiente. A vinhaça desaparece como efluente e a usina pode-se dizer não gera mais este tipo de efluente.

Desvantagens:

- Outros componentes presentes na vinhaça perdem-se na queima – nitrogênio, fósforo e sulfatos;

- Como o que queima é a matéria orgânica, este composto deixa de existir como auxiliar de correção do solo;

- Exige que a vinhaça seja concentrada a no mínimo 50° Brix – Como dito anteriormente, o consumo de vapor na concentração é elevado, podendo comprometer o balanço térmico da planta;

- Como a vinhaça deve ser concentrada in natura, os concentradores devem ser totalmente em aço inox. Os investimentos iniciais são altos;

- Não há estudos que comprovem se haverá ou não possíveis danos às caldeiras existentes, não preparadas para queimar este combustível;

- Acreditamos que será necessário desenvolver um novo projeto de caldeira preparada para atender esta condição;

- Não há ainda estudos que comprovem ganhos energéticos do sistema – balanço de vapor, eficiência calorífica da caldeira, energia elétrica, etc.

2. Tratamento Físico-Químico da Vinhaça:

Na década de 70, algumas usinas procuraram desenvolver um método de tratamento físico-químico da vinhaça que consistiu em neutralizá-la com leite de cal, em seguida adição de polieletrólitos (agentes floculantes) e na terceira etapa a decantação em equipamentos semelhantes ao que se utiliza para o caldo da cana. Depois de muitas tentativas, o sistema foi abandonado.

Atualmente, com a evolução da tecnologia, principalmente no que diz respeito aos agentes floculantes, hoje bem conhecidos e específicos para cada situação, esta técnica passou a ser novamente motivo de estudos.

Se for possível a decantação, com a obtenção de um lodo concentrado como no caldo-de-cana, e um resíduo líquido com uma qualidade que permita seu bombeamento para a irrigação na lavoura, ou possa ser enviado a uma ETA e obter-se água de boa qualidade, estaremos dando um grande passo.

Dependendo da utilização, poderá ser necessária a dessalinização desta água, sem se utilizar a evaporação, porém de maneira econômica, pois só com o tratamento, não se conseguirá eliminar o excesso dos sais dissolvidos. Aí é que estará o grande desafio.

O lodo da vinhaça, que é o material decantado, poderia ser seco num processo simples e não dispendioso e utilizado para a fabricação do biofertilizante sólido.

É do nosso conhecimento que duas Empresas em parceria com órgãos de pesquisa estão trabalhando nesta direção. Os estudos nesta fase são sigilosos. É aguardar para ver.

Manoel de Almeida e colaboradores