1. Introdução

Embora seja de grande importância, o acompanhamento da granulometria dos açúcares nos cozimentos raramente é executado nas usinas brasileiras. Normalmente, a granulometria fica a critério dos cozinhadores, sem o conhecimento e acompanhamento do encarregado da fabricação. Sabemos que para que se obtenham altas recuperações, o preparo e centrifugação da MCB é o mais importante em um cozimento. Devemos sempre nos lembrar do seguinte: O açúcar que sai com o mel final não pode mais ser recuperado.

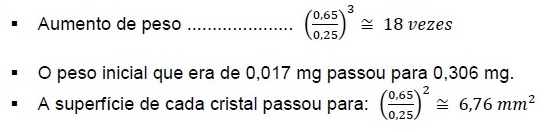

A velocidade de absorção da sacarose pelo cristal é proporcional à área de sua superfície e aumenta com o quadrado de seu tamanho. O volume e o peso aumentam com o cubo de seu tamanho. A sacarose dissolvida é depositada na superfície dos cristais já formados. Para um peso dado de cristais, a soma da superfície dos pequenos cristais é maior que a dos cristais maiores, e portanto mais açúcar é depositado nos cristais menores. Conforme o exposto acima, uma análise preliminar mostra que para melhor esgotar a MCB, o melhor é produzir cristais do menor tamanho possível. Na prática, outros fatores devem ser considerados como por exemplo a fluidez da massa, viscosidade, concentração, etc., que irão influenciar na centrifugação. De acordo com estes diferentes fatores, a prática nos diz que um tamanho de cristal ótimo para a operação da granagem deve ser entre aproximadamente 0,24 a 0,28 mm. Nos exemplos seguir adotaremos tamanho 0,25 mm, partindo-se de uma semente de 4 a 6 µm (0,004 a 0,006 mm). A MCB final deve ter o tamanho do cristal de no mínimo de 0,35 mm.

2. TAMANHO COMERCIAL DO CRISTAL:

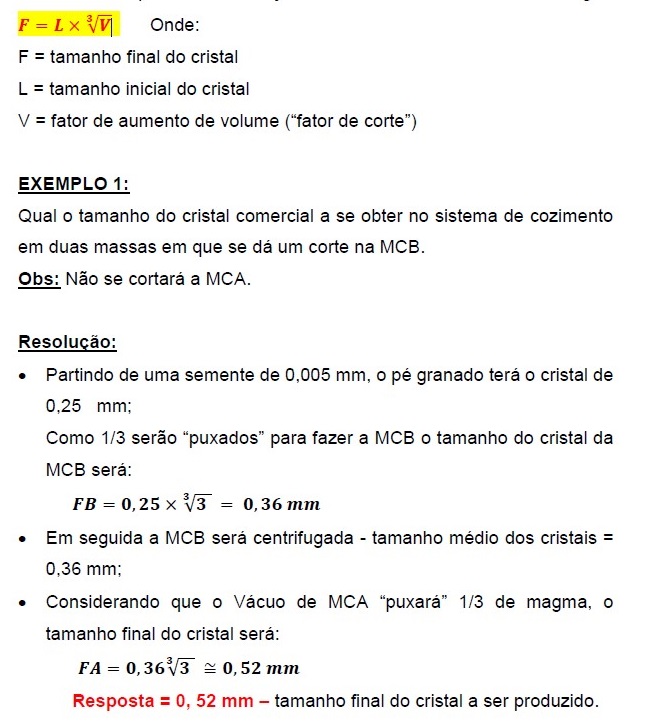

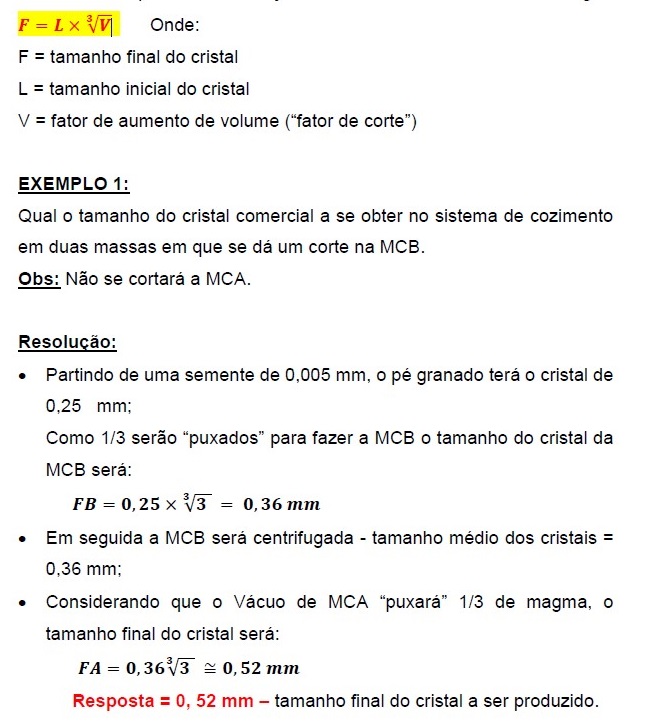

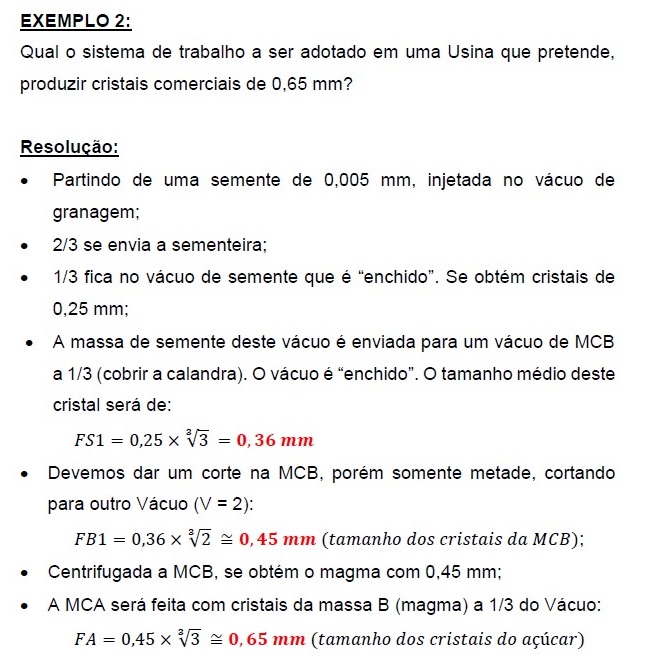

No sistema em duas massas, em que o açúcar B é usado como o “pé” de cozimento para a MCA, daremos alguns exemplos de como determinar a granulometria do açúcar comercial.

Sabemos que os cristais crescem em volume e peso de acordo com o cubo de seu tamanho. Dessa maneira as operações nos Vácuos precisam ser calculadas para se obter o açúcar comercial de acordo com esta regra:

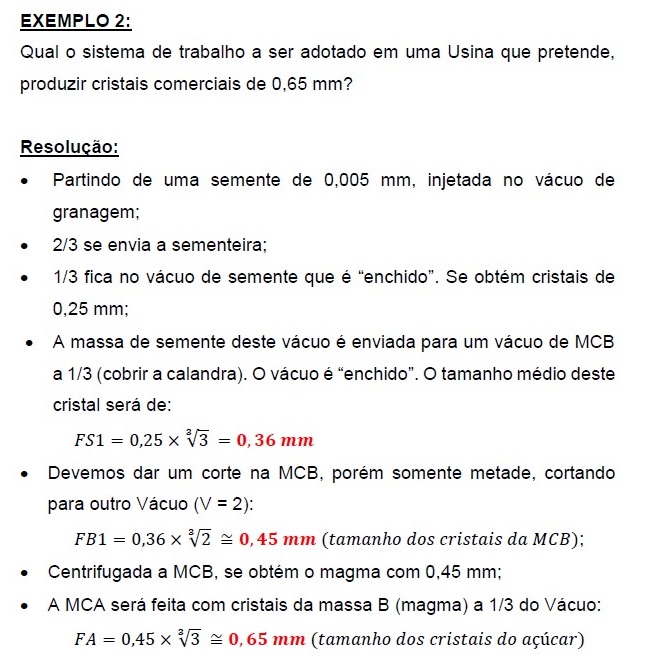

O sistema de trabalho deste cozimento deverá ser:

- Operação primeira: granagem;

- Deixar 1/3 desta no Vácuo e enviar os outros 2/3 à sementeira;

- Levantar os 1/3 que ficou no Vácuo de granagem – se obtém cristais com 0,25 mm;

- Em seguida cortar para um Vácuo de MCB até cobrir a calandra (1/3);

- “Encher” o vácuo de MCB e em seguida cortar para outro de igual capacidade – V = 2;

- Levantar ambos e “arriar”;

- Centrifugar a MCB;

- Puxar o magma no Vácuo de MCA a 1/3 – V=3 e executar o cozimento;

- Centrifugar a MCA;

- Reiniciar a operação puxando outros 1/3 da Sementeira.

Obs: Trata-se de um exemplo didático para facilitar a compreensão do sistema. A melhor maneira de trabalho deverá ser estudada pelo Gerente da Usina e Encarregado, que deve levar em conta a capacidade e distribuição dos cozedores existentes, que são os fatores mais importantes para se determinar o melhor sistema de trabalho.

Exercício: Algumas Usinas costumam trabalhar com duas sementeiras na granagem para diminuir a operação de granar propriamente dita (injeção da semente). Com esta operação de cortar (1/3), a semente fica mais “grossa” e se faz menos granagem.

Na fabricação do VHP, costumam também dar um corte na MCA (1/2) – V=2.

Determine o tamanho do açúcar final, nestas condições, dando um corte na MCB (1/2) – V=2 e a quantidade de cristais na MCB necessária para se fazer 1.000 g de açúcar comercial.

Resposta no final deste.

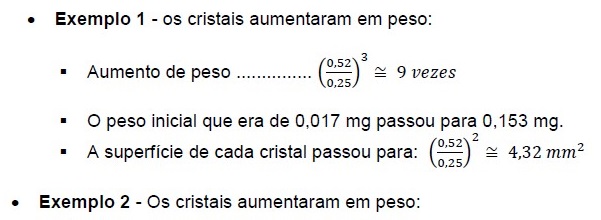

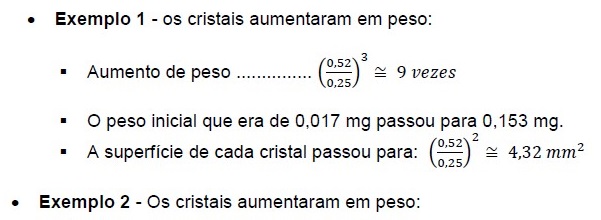

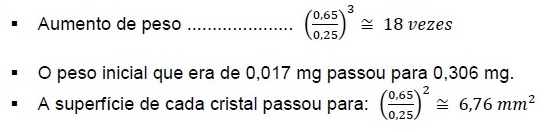

3. SUPERFÍCIE E PESO DOS CRISTAIS PRODUZIDOS:

Considerando os exemplos anteriores, temos:

4. QUANTIDADE DE AÇÚCAR B PRODUZIDO:

Existe uma relação entre a quantidade de açúcar B necessário para produzir determinada quantidade de açúcar comercial. Esta relação depende do tamanho do cristal do açúcar B e do tamanho do cristal comercial.

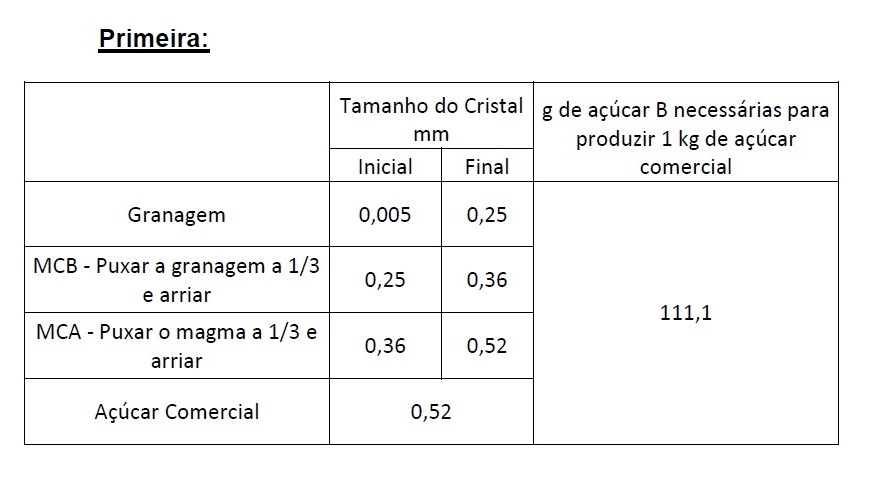

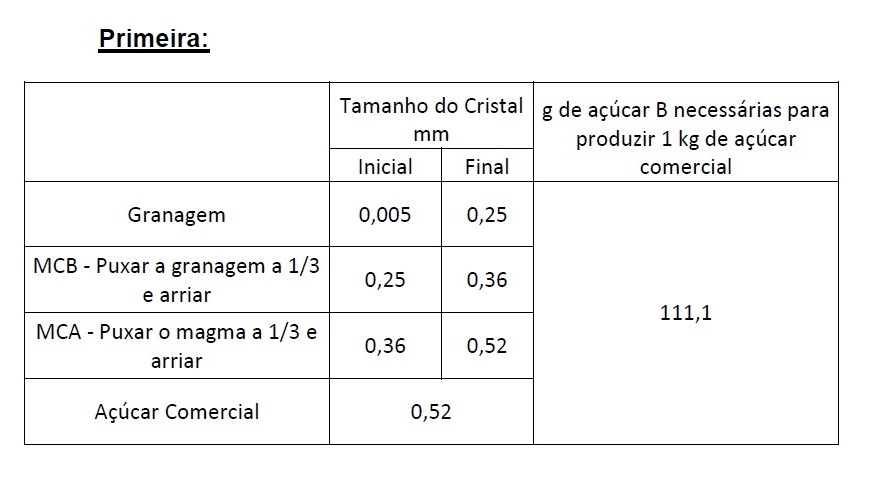

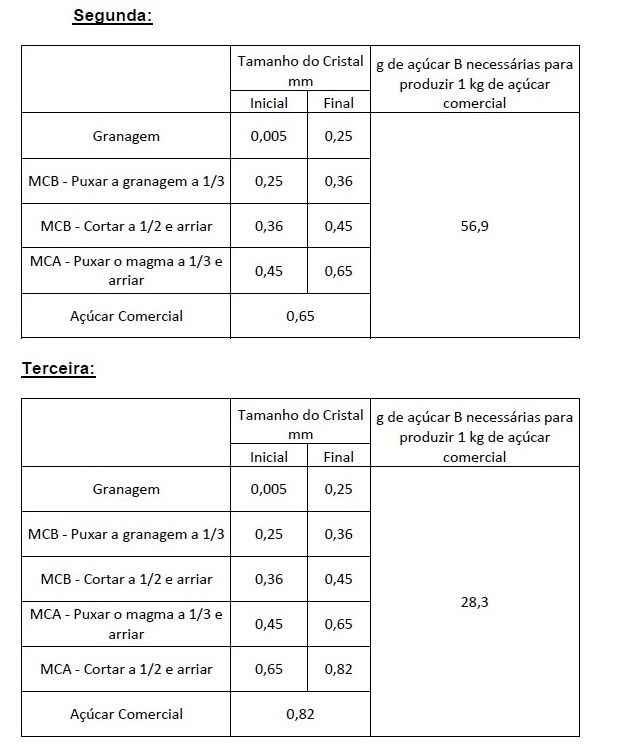

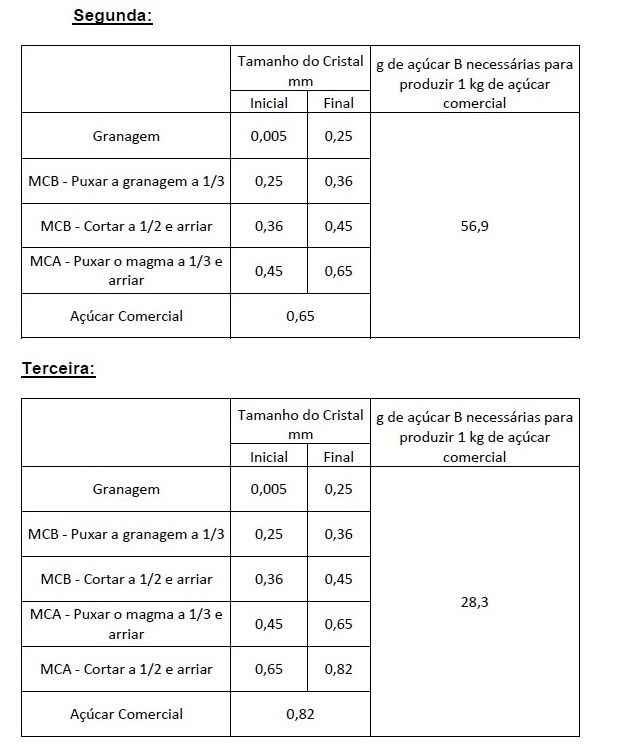

Partindo do cristal da granagem com tamanho de 0,25 mm, existem diversas possibilidades.

As três mais comuns são:

Pelo exposto fica evidente que:

a. Para produzir a mesma quantidade de açúcar comercial, à medida que o cristal final aumenta de tamanho, menos cristais são necessários.

Como o número de cristais na granagem é o mesmo, menos granagem no período de tempo é necessária.

b. Se for necessário produzir cristais menores, mais semente são necessárias, e portanto mais granagens deverão ser feitas no mesmo período de tempo. Dependendo da situação, a utilização de cortes pode até ser desnecessária.

5. RECOMENDAÇÕES:

De acordo com a nossa experiência e acompanhamento de cozimentos em dezenas de Usinas, concluímos que as melhores condições operacionais são estas:

- Diminuir a quantidade de semente na granagem para “engrossar” o açúcar é uma prática que pode acarretar em problemas. Nossa recomendação é que se mantenha a proporção de semente no Vácuo a granar. Para “engrossar” o açúcar, o melhor é dar cortes.

- É mais vantajoso dar cortes na MCB. O limite prático é de até 02 cortes.

- A princípio pode parecer contraditório, mas os cortes na MCB não aumentam a quantidade de MCB. Se por um lado há gasto de tempo em cortar, por outro lado há diminuição das granagens/dia.

- Quanto menor o número de granagens, melhor as condições de uniformidade do açúcar.

- A operação de granagem é a mais sensível entre as operações do cozimento e é um gasto de tempo inútil. portanto diminuir as granagens é altamente vantajoso.

- Dar cortes na MCA diminui a necessidade de magma, e apresenta vantagens. Dependendo, pode sobrar magma, que deve ser refundido e incorporado ao xarope.

6. APROXIMAÇÕES:

- A técnica de se determinar as granagens, cortes e granulometria dos açúcares baseado puramente em cálculos, é uma maneira simplificada de se acompanhar e entender toda a mecânica do sistema.

A rigor, outros fatores influem, alterando a granulometria final. Os dois mais importantes são: – O fator de “enchimento (v)” utilizado nas fórmulas só teria precisão se as purezas se mantivessem constantes durante o cozimento; – O Vácuo deveria ser “enchido” mantendo as proporções do corte.

Normalmente isto não acontece, apesar de ser possível padronizar este procedimento. Nem sempre os vácuos têm o volume da calandra de 1/3 do volume físico total. - Os valores de açúcar B necessários para produzir 1 kg de açúcar comercial são absolutos, isto é, não levam em conta as perdas de cristais no preparo do magma e admissão no vácuo (MCA). Segundo a literatura especializada, esta refundição pode atingir 20% a 30%.

- Para facilidade de cálculo, os cristais são considerados tendo forma cúbica. Sabemos que além da variação na uniformidade do tamanho dos cristais, mesmo um cristal perfeitamente formado, não tem forma cúbica. Esta aproximação influi muito pouco no resultado final e pode ser desprezada.

- Redissolução: sempre há uma pequena redissolução nas paredes dos cristais durante a centrifugação, podendo ser maior em máquinas mal reguladas ou quando se faz açúcar branco de alta qualidade.

- Não estamos considerando a qualidade do açúcar final. Dar cortes pode aumentar a cor do açúcar final, notadamente quando se trabalha com vácuo quente (acima de 66ºC). Atenção maior deve ser dada quando se fabrica o açúcar branco de alta qualidade.

- Você leitor que leu este artigo e trabalha em Usina: Tenha muito cuidado em “mexer” no cozimento que a Usina vem trabalhando a tempos, sem conhecer em detalhes os equipamentos e as operações. Muitas vezes ao invés de melhorar, o cozimento pode piorar.

7. Aparelhos:

Existem no mercado aparelhos que fazem o monitoramento do cozimento. Esse aparelho consiste em uma câmera colocada no corpo do Vácuo que envia um sinal analógico a um monitor em tempo real. O sistema é bem sofisticado, pois informa o tamanho médio dos cristais, estatísticas, taxas de crescimento, concentração, etc., fornecendo, como diz um fabricante, “informação valiosa para o controle da supersaturação e do Brix da massa cozida, incluindo o CV e o AM.”

A seguir transcrevemos as vantagens e desempenho de um sistema desses, colocadas por um fornecedor em seu catálogo:

- Otimiza e controla todo o processo de cozimento e os parâmetros do vácuo;

- Analisa a formação e crescimento dos cristais (quantidade, tamanho, forma e densidade);

- Assegura uma cristalização homogênea;

- Oferece garantia de qualidade da massa cozida, enviada às centrífugas;

- Registra o perfil de cristalização de cada tacho e de toda a produção, para toda a safra;

- Gere e registra alarmes sobre todas as não conformidades (granagem, falsos cristais);

- Armazena as sequencias vídeo dos alarmes, para uma rastreabilidade completa e inequívoca;

- Comunica diretamente com os PLC’s da unidade, fornecendo todas as informações necessárias para um cozimento eficiente, recolhe e armazena toda a informação estatística do processo, aciona e registra em vídeo todo um conjunto de alarmes sobre as anomalias detectadas no processo de cristalização.

Resposta do exercício ≅ 1,2 mm e 9,0 g.

Manoel Almeida – Agosto/2001 – Reformulado em setembro/2014