1. Simbologia

A = Produção de açúcar no período considerado em sacos de 50 kg.

Pol = Pol do açúcar produzido.

Pu = Pureza da cana

F = Fibra da Cana

L = Litros de Etanol produzido convertidos a 100º INPM a 20º C

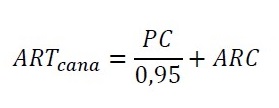

PC = Pol da cana no PCTS

C = Cana processada no período em ton

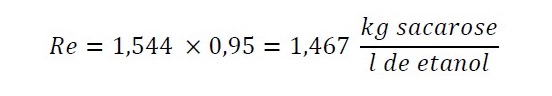

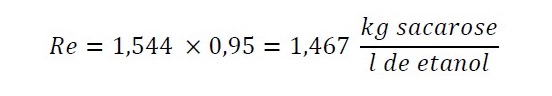

Re = Relação estequiométrica, definida através da transformação dos açúcares redutores em etanol e considerando-se a massa específica do etanol puro a 20 graus celsius. É o inverso do conhecido fator 0,6475 e igual a 1,544.

ARC = Açúcares redutores presentes na cana e possíveis de serem transformados em etanol.

ART = Açúcares redutores totais fermentescíveis, isto é, possíveis de se transformarem em etanol. É a Pol convertida em AR mais os ARC’s presentes na cana.

ATR = Açúcares totais recuperáveis expressos em açúcares redutores – utilizado para o pagamento da cana conforme critérios do CONSECANA.

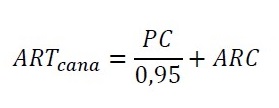

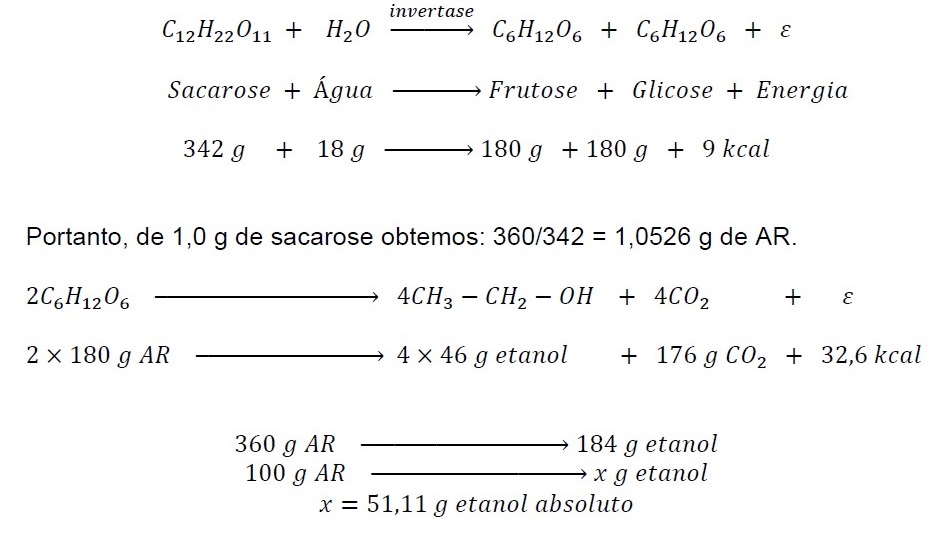

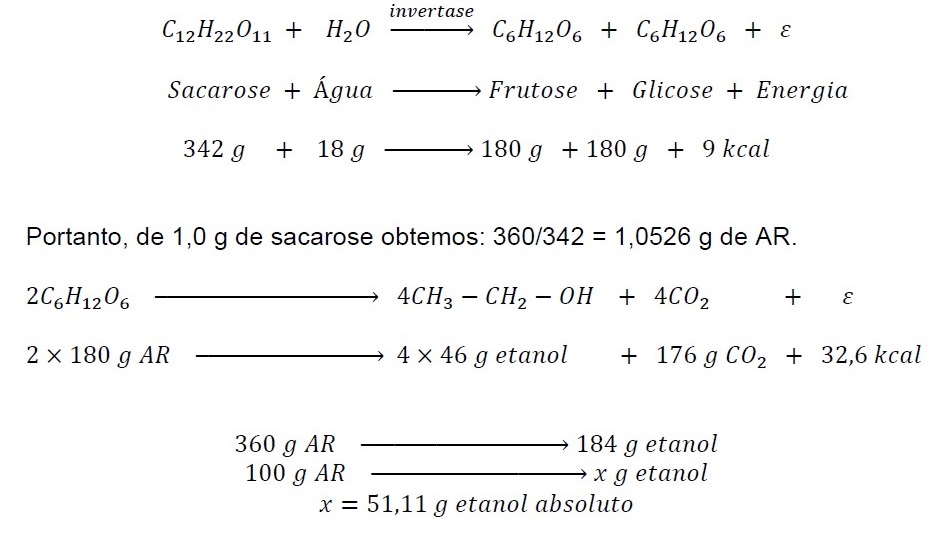

2. Teoria

Portanto em cada 100 g de AR, obtemos 51,1 g de etanol absoluto.

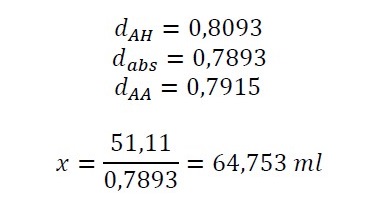

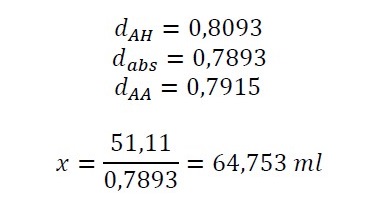

Transformando em volume a 20°C:

Então, em 100 g de AR obtemos:

- 48,89 g de CO2

- 51,11 g de Etanol abs.

- 64,755 ml de Etanol abs (20°C)

- 9,06 kcal – Liberação

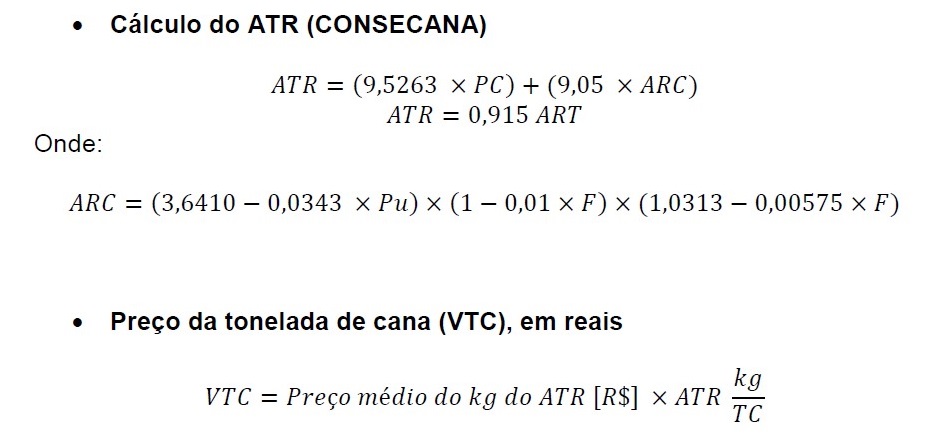

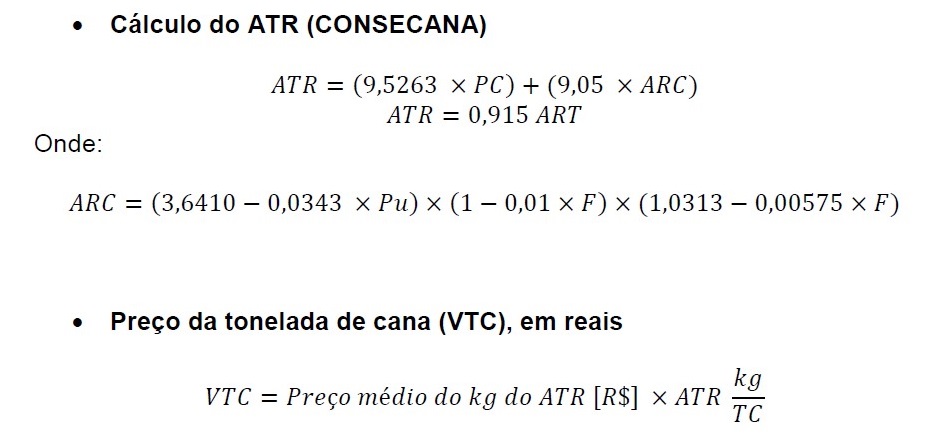

3. Pagamento da Cana – CONSECANA-SP

Considera, para a remuneração da cana-de-açúcar, os seguintes parâmetros:

- Perdas industriais ………………………….. 8,5%

- Eficiência de fermentação ………………. 89,0%

- Eficiência de destilação ………………….. 99,0%

- Participação na matéria prima:

- Açúcar ……………………………….. 59,5%

- AH e AA …………………………….. 62,1%

Fatores de transformação de: açúcar (branco e VHP), AH e AA em ATR, utilizados pelo CONSECANA:

- 1 kg açúcar branco equivale a * ………………. 1,0495 kg ATR

- 1 kg açúcar VHP equivale a ** …………………. 1,0453 kg ATR

- 1 litro de AH equivale a …………………………… 1,6913 kg ATR

- 1 litro de AA equivale a …………………………… 1,7651 kg ATR

Obs.:

*Açúcar especial com 99,7º Z e 0,04% umidade;

** Açúcar VHP com 99,3º Z e 0,15% umidade.

4. Fórmulas

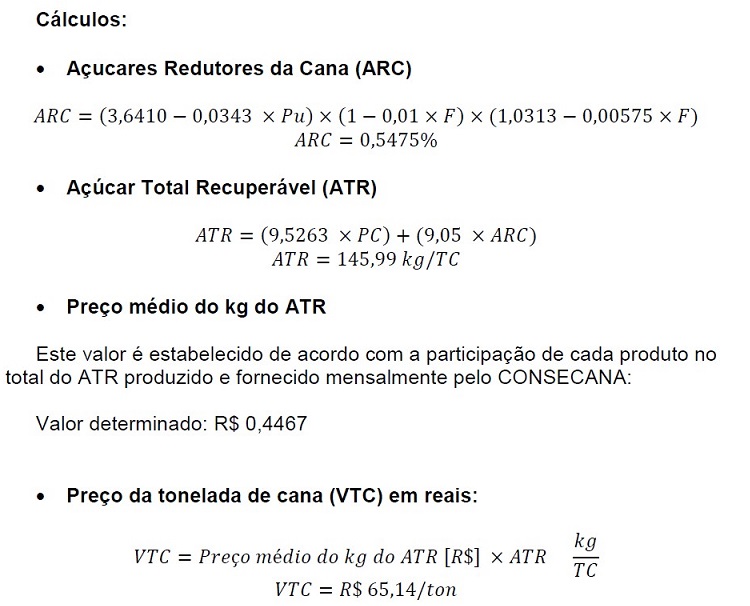

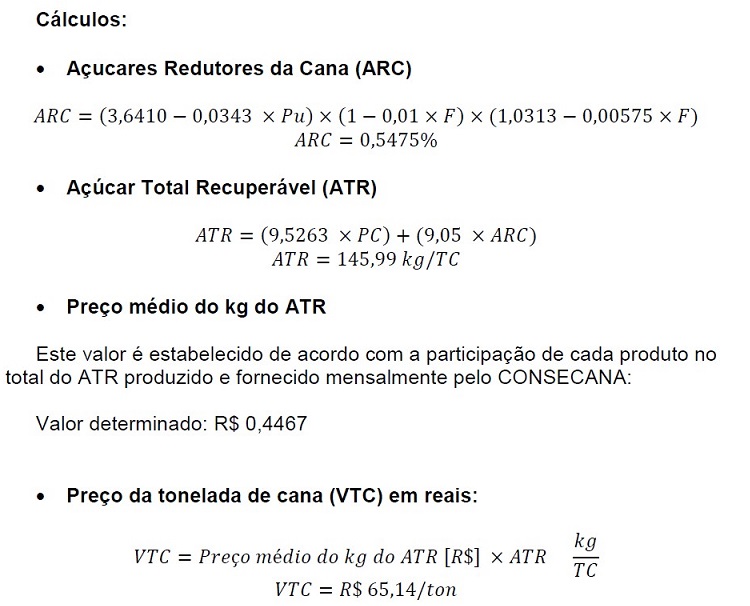

5. Exemplo Prático

Seja uma Usina, cuja análise da cana encontrou-se os seguintes resultados:

- PC = 14,8044

- PU = 87,13

- F = 12,53

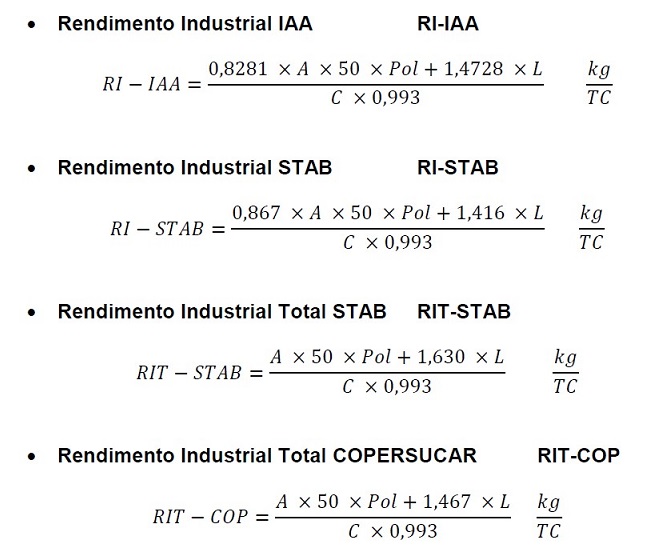

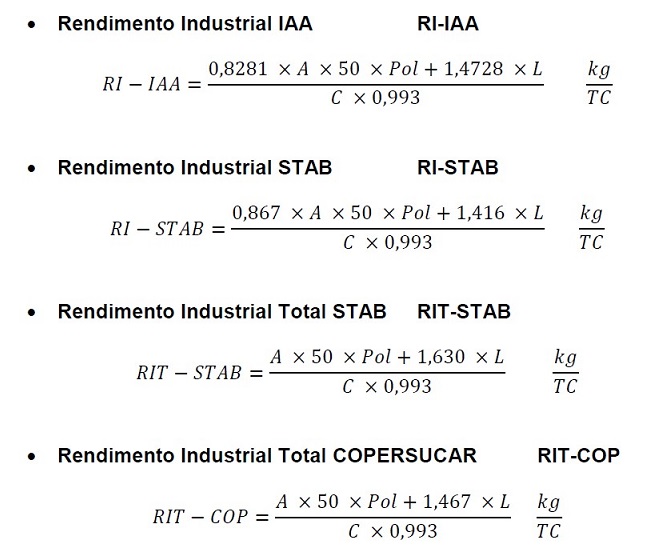

6. Rendimentos

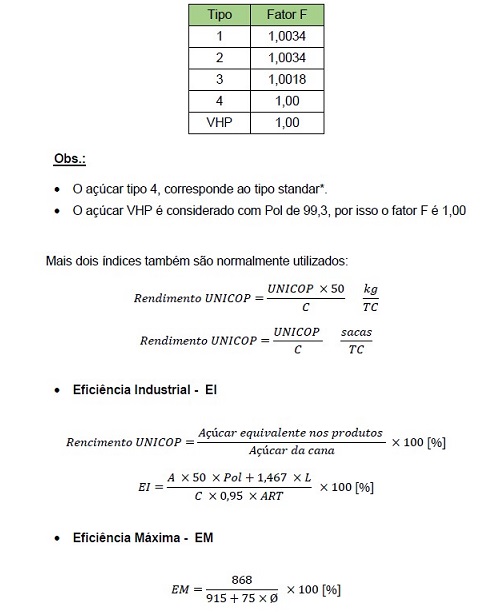

UNICOP – Unidade COPERSUCAR de Produção

- Para facilitar as estimativas de produção e remuneração das Usinas Cooperadas, a COPERSUCAR instituiu a UNICOP como sendo o açúcar total produzido em sacas, somados a todos os outros produtos fabricados (álcool, melaço, etc), atribuindo a estes, fatores de conversão para açúcar.

Assim sendo, para o álcool foi considerado que uma saca de açúcar standard (tipo 4) * equivale a 34,048 litros de álcool hidratado ou de outra maneira: um litro de álcool hidratado corresponde a 1/34,048 = 0,02937 sacas de açúcar standard.UNICOP = AH x 0,02937 + AA x 0,03172 + A x FOnde AH e AA são as produções de álcool hidratado e álcool anidro respectivamente, e A é a produção de açúcar no período considerado em sacas.

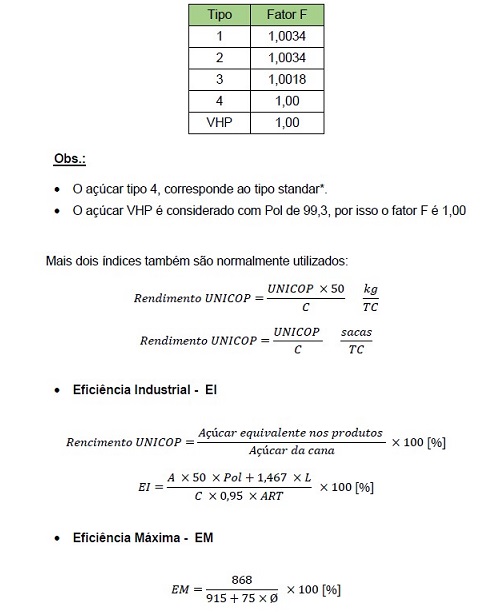

F = fator de padronização dos açúcares – vide a seguirPara padronizar as polarizações dos açúcares produzidos, foram criados fatores de acordo com os diversos tipos de açúcares:

-

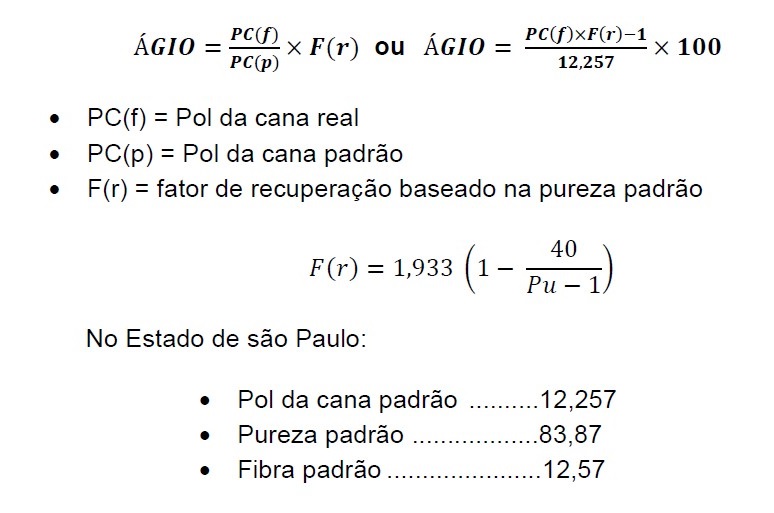

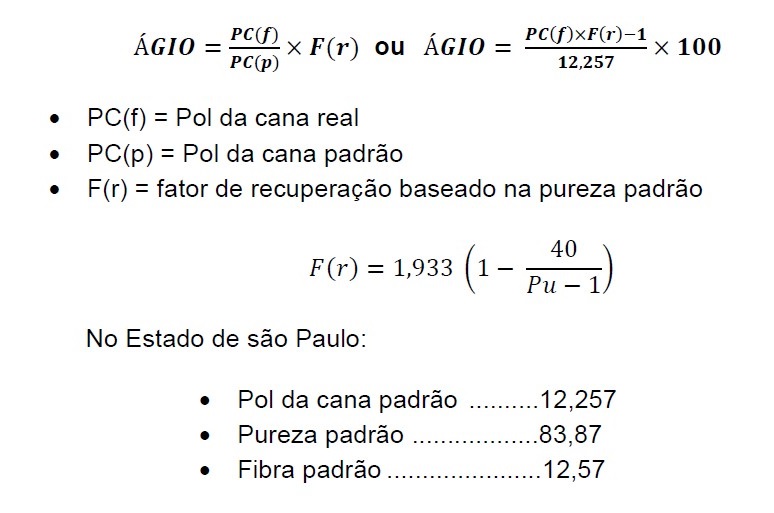

7. Ágio da Cana

Ainda utilizado por muitas Usinas, inicialmente para o pagamento da cana pelo teor de sacarose, o ÁGIO nos dá indicação de quanto uma determinada amostra de cana é mais ou menos rica que uma cana escolhida como padrão.

Estamos fornecendo para fins de conhecimento, mas o ágio da cana não deve ser mais utilizado como parâmetro para o pagamento da cana.

8. Comentários

- O RI-STAB substituiu o RI-IAA que está desatualizado, pois na época o IAA considerou a Relação de Paridade Técnica (RTP) de 33,95 litros de álcool/saca de açúcar, hoje atualizada pela STAB em 36,45 litros/saca. Estas expressões têm dois graves inconvenientes: 1) – deduzem o álcool residual isto é, não consideram para o cálculo do rendimento industrial, o volume padrão do álcool residual produzido; 2) – distorcem o valor final, dependendo da proporção açúcar/álcool produzidos em cada Usina.

Recomendamos não mais utilizar estas expressões nos boletins. - O RIT-STAB e a UNICOP expressam de certo modo o equivalente financeiro obtido ou a obter pela Usina, já que pela paridade técnica, há equivalência entre o açúcar e o álcool produzidos.

- A diferença entre o RIT-STAB e o RIT-COP é que a STAB propôs eliminar a influência da relação de produção açúcar álcool nas comparações entre rendimentos. Assim a STAB dividiu a parcela da produção representada pelo álcool, pelo rendimento global da destilaria fixado em 90% (0,9).

Em outras palavras, o RIT-COP não leva em conta que 10% do açúcar não é convertido em álcool. Para fins comparativos entre Usinas o melhor a se utilizar é o RIT-STAB. - Os RIT são sempre calculados tendo como base o açúcar Standar.

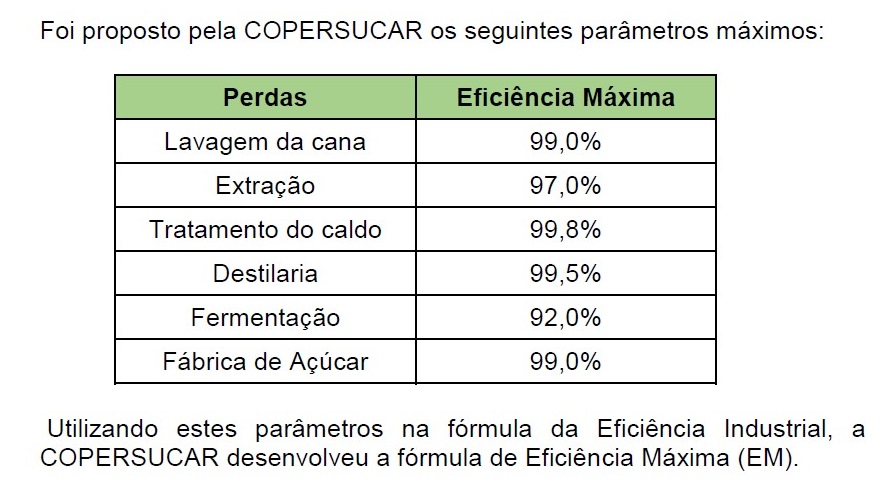

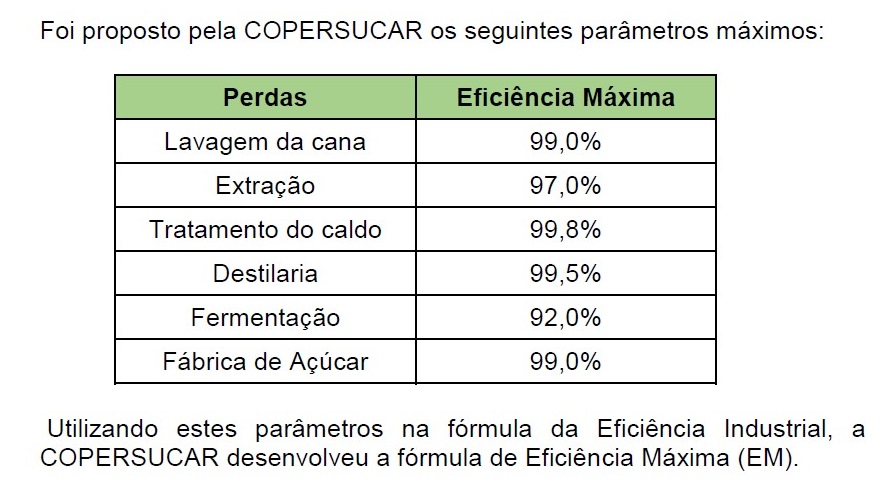

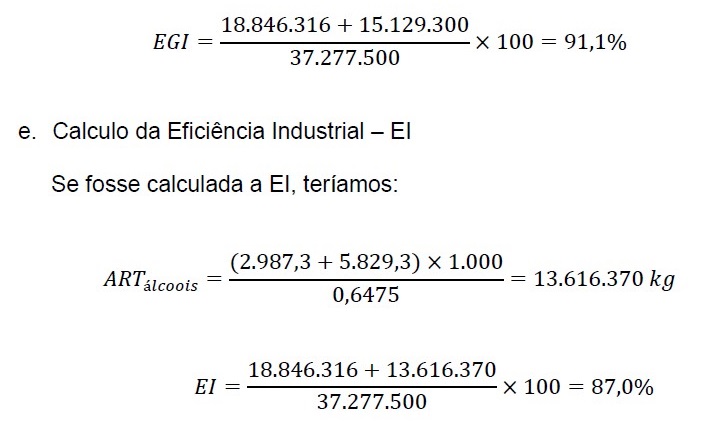

Por este motivo, nas expressões sempre aparece o fator 0,993, que é a Pol do açúcar Standar. - Eficiência Industrial – EI: Indica a eficiência com que a Indústria transforma a matéria prima (açúcar da cana) em produtos (ou por outro lado, quanto da matéria prima é perdida no processo industrial).

- Eficiência Máxima – EM: Seria o máximo aproveitamento que uma indústria considerada ideal conseguiria atingir dentro do estágio atual da arte e que operasse com a mesma relação açúcar/ álcool da Usina X

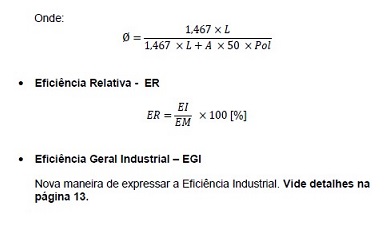

- Eficiência Relativa – ER: Fornece o potencial de recuperação que uma determinada indústria poderia conseguir.

Por exemplo: uma determinada indústria teve uma ER = 94,5%. Isto quer dizer que esta Usina tem potencial para aumentar a sua recuperação em mais 5,5%, desde que os valores fixados sejam plenamente atingíveis. - Boletins: Nos Boletins Semanais recomenda-se constar: A Eficiência Geral Industrial – EGI; As Eficiências Máxima e Relativa; O RIT-STAB; A UNICOP.

- Comercialização de outros produtos: Nas fórmulas não se incluiu a fabricação de outros produtos que a Usina pode comercializar (levedura, óleo fúsel, melaço, etc.). Caso isto aconteça, deve logicamente ser levado em conta e introduzido nos cálculos/fórmulas.

- Comentários finais sobre as Eficiências: A Eficiência Industrial é o parâmetro mais importante para mostrar o quanto da matéria prima (açúcar da cana) está sendo perdida (ou recuperada) durante o processamento. O problema é que a sua determinação é de difícil execução.

- Como determinar a quantidade exata de açúcar que está entrando com a cana? Além da cana-de-açúcar ser uma matéria prima que apresenta grandes variações na sua composição e trazendo consigo muitas impurezas de natureza mineral e orgânica que interferem nas determinações, os métodos existentes de amostragem são ainda demorados e pouco precisos.

A análise da cana na esteira (cana desfibrada) é de mais simples execução, porém tem suas desvantagens: além de ser difícil uma amostragem significativa do material entrando na Usina, não leva em conta dois grandes focos de perdas (barracão e limpeza da cana).

Estudos executados pela COPERSUCAR, mostraram que as variações da Eficiência podem chegar a 4,0 pontos percentuais, situando-se normalmente na faixa de 2,0 a 2,5 para mais ou para menos.

Neste trabalho queremos salientar também que a comparação da Eficiência entre Usinas pode levar a erros grosseiros, pois a recuperação do açúcar está relacionada às condições físicas de cada parque industrial, isto é, uma Usina que tem 06 ternos de moenda, dornas fechadas com colunas de recuperação de álcool de alta eficiência e outros avanços tecnológicos, deverá ter maior Eficiência.

Devemos lembrar também, que nenhuma das fórmulas levam em conta que quanto maior a quantidade de açúcar produzido, maior será a Eficiência Industrial; em outras palavras: nas mesmas condições físicas do parque industrial, uma Usina que desvia todo o caldo para produzir açúcar e tem alta recuperação na Fábrica de Açúcar, deverá ter maior Eficiência (comparativa).

Nas mesmas condições, uma Usina A que tem uma Eficiência Industrial de 88,0%, poderá estar em piores condições de recuperação e transformação de açúcares, que uma Usina B que tem Eficiência Industrial (utilizando-se os mesmos métodos de determinação) de, digamos, 87,0%.

Com a EGI, retira-se as perdas que a levedura nos cobra na fermentação, limitada a 90% da eficiência global, fornecendo um parâmetro mais justo sobre o trabalho executado pela Usina e introduzindo um critério mais realista para as comparações (vide página 13).

Assim recomendamos que cada Usina, depois de uma cuidadosa análise de seu Parque Industrial, determine as Eficiências possíveis de serem alcançadas e coloque como meta em seus Planos de Safra, deixando de utilizar parâmetros de outras Usinas que nada têm em comum entre si.

9. Fatores de Conversão- 1 litro de AA (99,3 INPM) = 0,9955 litros de álcool absoluto (100 INPM);

- 1 litro de AH (93,2 INPM) = 0,9556 litros de álcool absoluto (100 INPM);

- 1 litro de AH (93,2 INPM) • 0,96 ≈ 1 litro de AA (99,3º INPM);

- 1 ton de melaço padrão (60% ART) ≈ 350 litros de AA (99,3º INPM);

- Litros de óleo fúsel (80º INPM) ≈ 806 litros de AA (99,3º INPM);

- 1 ton de levedura seca ≈ 2,0 ton de açúcar ≈ 1.200 litros de AA (99,3º INPM);

- 1 ton de HTM (75% ART) ≈ 430 litros de AA (99,3º INPM)

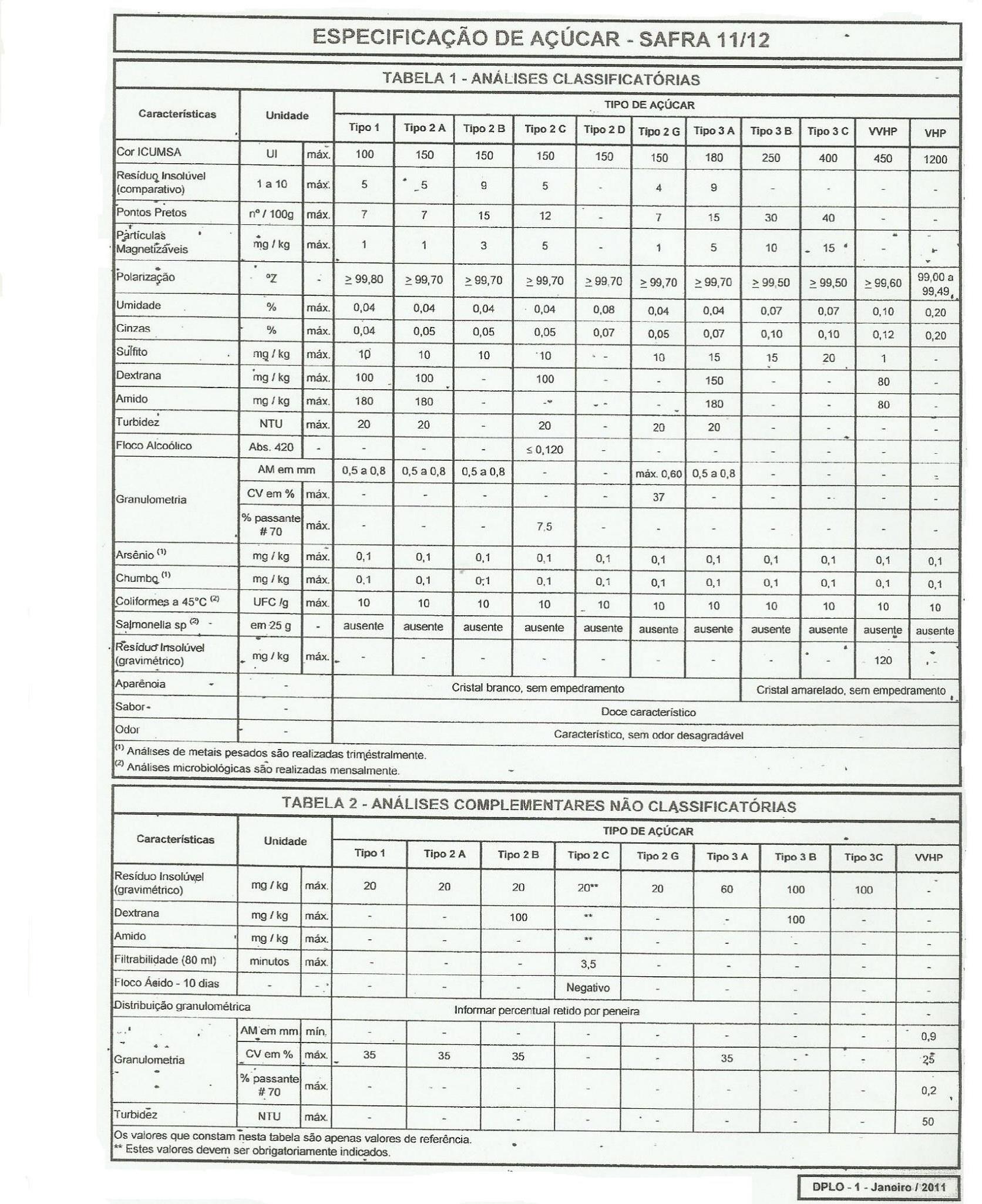

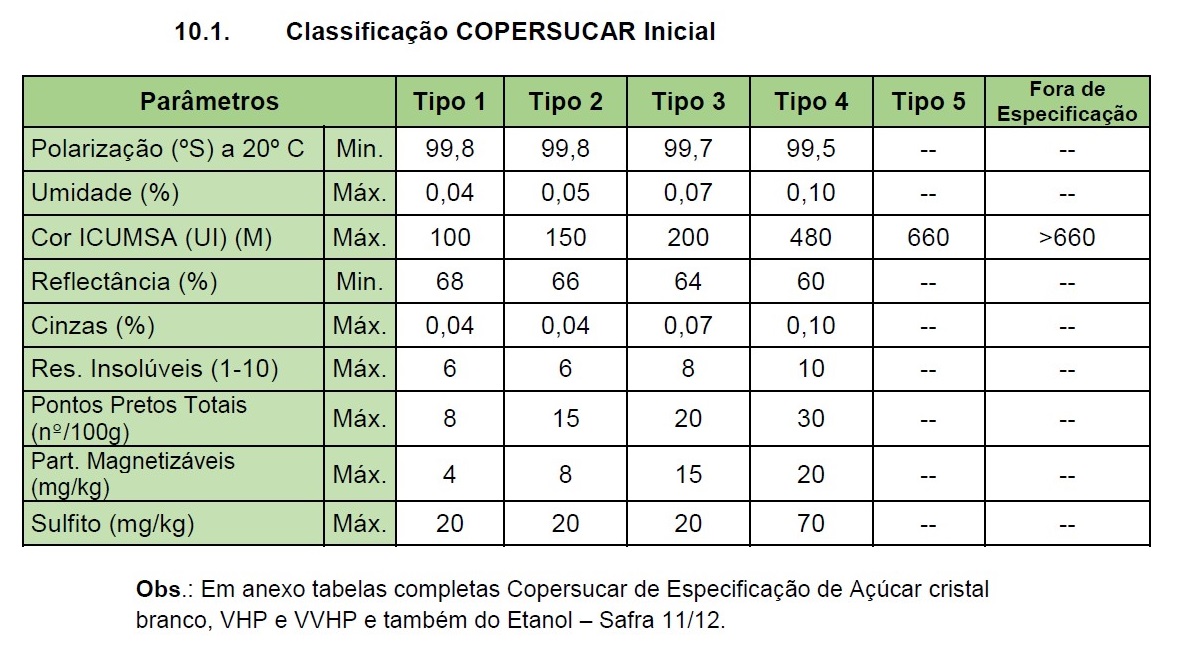

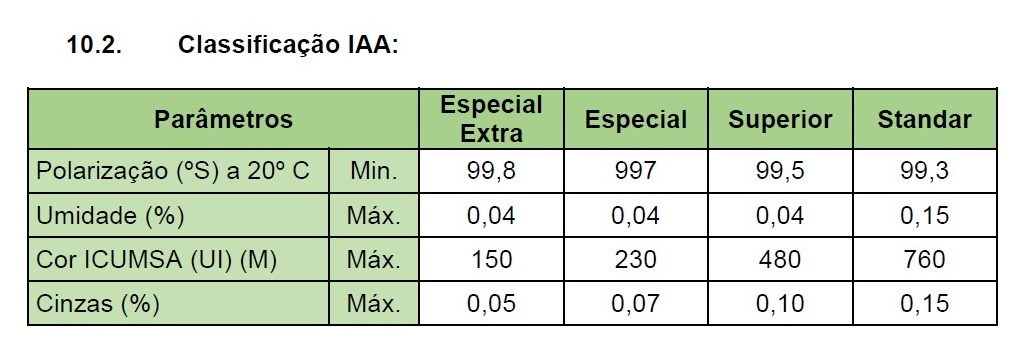

10. Classificação dos Açúcares:

Mesmo após a extinção do Instituto do Açúcar e Álcool, conhecido como IAA, se utilizou a classificação dos açúcares desenvolvida por este órgão, ainda por um bom tempo.

Com a criação da Copersucar na década de 1970, esta instituição, sentiu que esta classificação não atendia mais os interesses do mercado e das usinas cooperadas.

Assim, a Copersucar desenvolveu uma nova classificação, inicialmente para atender os clientes das usinas cooperadas, e hoje já utilizada por todas as usinas do Brasil. Esta classificação vem sendo frequentemente modificada por esta instituição, visando atender as necessidades do mercado consumidor brasileiro e também do exterior, cada vez mais exigente.

A título de informação, fornecemos a classificação IAA, ainda utilizada por algumas empacotadoras e saudosistas daquele tempo.

- 11. Eficiência Geral Industrial – EGI

Durante nossas visitas às Usinas, temos notado interpretações muitas vezes distorcidas e mal compreendidas sobre a Eficiência Industrial (EI) das Usinas e Destilarias.

Até a pouco tempo, a Eficiência Industrial era uma determinação pouco confiável e poucas Usinas a consideravam como parâmetro de avaliação do desempenho da indústria. Algumas Usinas nem anotavam a EI em seus boletins.

Com o contínuo aperfeiçoamento do sistema de amostragem e análise da cana, eliminação do depósito de cana (sem este os cálculos são mais precisos) e a não lavagem da cana (tudo que é pesado é processado) *, a Eficiência Industrial vem se tornando cada vez mais confiável.

Assim a Eficiência Industrial passou a ser um parâmetro para determinação do desempenho da indústria e muitas vezes como referência comparativa de várias Usinas. Some-se a isto o sistema CONSECANA que estabeleceu o pagamento da cana e atribuiu o valor (mais recente) de eficiência geral industrial de 91,5%, tornando-se relevante a determinação da E.I.

*No sistema de limpeza a seco da cana, tem que se descontar as impurezas retiradas (que são pesadas na mesma balança que pesa a cana) e portanto não processadas.11.1. Eficiência Industrial – EI

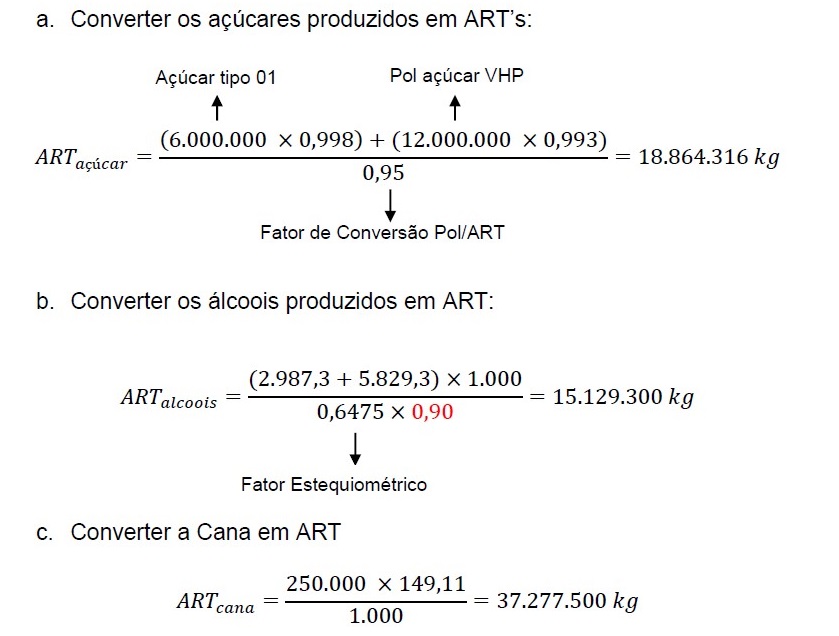

Com a introdução do sistema CONSECANA, passou-se a considerar os rendimentos em ATR (que é o ART x 0,915) e não mais em sacarose. Assim, a Eficiência Industrial, que antes se calculava em sacarose equivalente nos produtos, passou a ser calculada em relação aos ART ‘s dos produtos (equivalentes) e da cana.11.2. Eficiência Geral Industrial (EGI)

Introdução do fator 0,90

Prevendo evitar maiores distorções quando se fabrica mais açúcar ou mais álcool, as Usinas têm estabelecido o critério de considerar no cálculo dos ART’s equivalentes do álcool, a eficiência da fermentação estabelecida em 90% (fator 0,90), pois sempre haverá, mesmo nas boas condições, perda de 10% de ART na fermentação (custo que a levedura nos cobra).

Desta maneira se estabelece um critério, digamos mais justo. A EGI será maior que a EI, reflete melhor a eficiência industrial (performance da Usina) e pode-se comparar a eficiência das diversas Usinas com critérios mais próximos da realidade.11.3. Exemplo:Determinar a EGI nas seguintes condições:- Moagem no mês 250.000 t

- ART cana (média do período) 149,11 kg/TC

- Produções do mês:

Açúcar cristal tipo 1 120.000 sacas = 6.000 t

Açúcar VHP 240.000 sacas = 12.000 t

Álcool anidro (99,3º INPM) 3.000 m3 (2.987,3 m3 a 100º INPM)

Álcool hidratado (93,2º INPM) 6.100 m3 (5.829,3 m3 a 100º INPM)

- d. Eficiência Geral Industrial – EGI

- 11.4. Conclusões:a. A EGI será sempre maior que a EI, a menos que a Usina não faça álcool.

b. Até o presente momento, este critério de se adicionar o fator 0,90 nos cálculos, não está estabelecido como regra, mas já há um consenso geral entre as Usinas da sua utilização. Assim recomendamos a utilização deste fator.

c. Mesmo que a Usina tenha eficiência da fermentação maior ou menor que 90%, os valores da EGI também serão maiores ou menores.

Também se obterá informações mais precisas para a Diretoria da Usina, quanto às vantagens econômicas de se produzir mais açúcar e menos álcool e vice versa.

d. A comparação entre as eficiências de várias Usinas fica mais próxima da realidade. Para as Usinas que fazem muito açúcar, as perdas neste caso, podem ser maiores que Usinas que fazem mais álcool. Descontando-se a fermentação, note que as perdas para se fabricar açúcar são maiores que para se fabricar álcool.

As diferenças são pequenas e você que está lendo este trabalho, pode desenvolver um sistema de cálculo no Excel, e simular as várias EGI’s em sua Usina, fazendo mais açúcar ou menos açúcar e tirar suas conclusões…

e. Recomendamos nos Boletins e nos Planos de Safra, colocar a EGI e não mais a EI.12. Anexos