Recentemente tem aumentado muito o interesse pela produção de etanol de milho no Brasil, com diversos projetos sendo elaborados, alguns já implantados, como a USIMAT , e outros em fase de implantação, como a usina Coprodia, ambos projetos da Piracicaba Engenharia. Com este artigo de natureza técnica, esperamos contribuir com informações para a melhor compreensão dessa tecnologia.

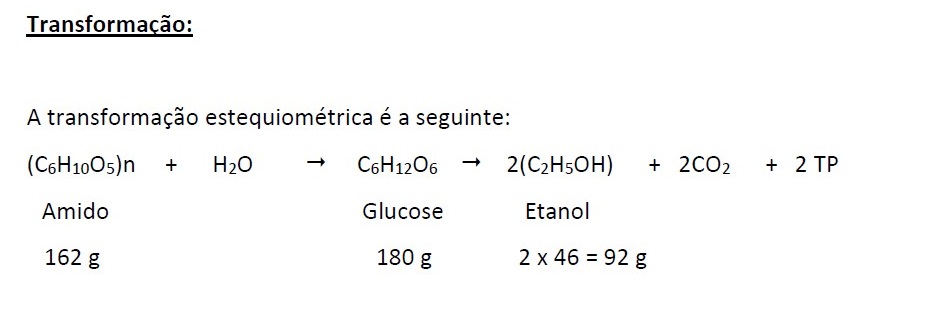

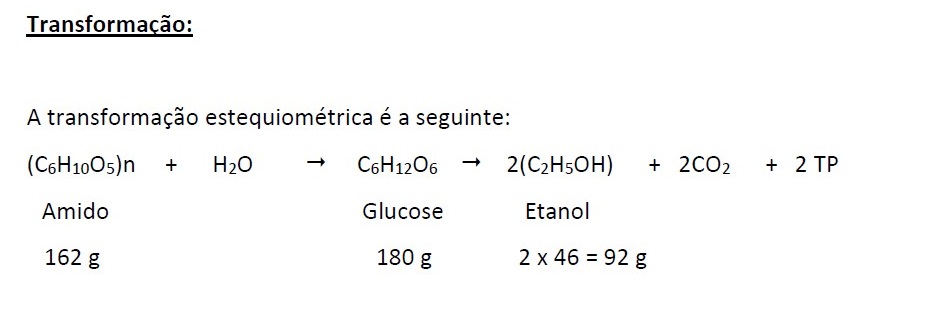

1 mol (162 g) de amido produz 1 mol (92 g) de etanol ou 92/0,7893 = 116,55 ml a 20º C (estequiométrico).

Considerando-se 1 ton de milho com 72% de amido em matéria seca e milho com 15% de umidade, teremos:

162 g amido …………………………. 116,55 ml de etanol (abs.)

1.000.000 x 0,85 x 0,72 g ………… x ml

x = 440 L de etanol abs./ton de milho ou 440/0,95562 = 460 L de EH/ton milho (estequiométrico).

Vantagens do Milho

- Pode ser armazenado por longos períodos – 2 a 3 anos ou até mais.

- Matéria prima cuja qualidade oscila pouco e praticamente isento de impurezas – o parâmetro mais importante é o teor de amido.

- Tem alto rendimento – enquanto uma tonelada de cana produz entre 70 a 85 litros de etanol hidratado, uma tonelada de milho pode produzir entre 370 a 460 litros deste mesmo álcool, dependendo da qualidade do milho (teor de amido).

- É uma matéria prima de fácil manuseio. Não são necessárias grandes instalações para movimentar o milho na indústria.

- O milho não gera subproduto, a não ser a vinhaça do processo de destilação. Tudo do milho é aproveitado. Além do etanol, produz a ração de alto valor proteico, além do óleo de milho para a produção do biodiesel.

- A planta de etanol de milho pode utilizar milho de baixa qualidade como matéria prima. Isso é uma grande vantagem, pois muitas vezes essa matéria prima de qualidade inferior pode ser comprada a preços extremamente atrativos, reduzindo muito os custos de produção do etanol.

- O processo industrial é mais fácil de ser conduzido e menos exigente que o da cana. Os mesmos operadores que operam a planta de cana operam a planta de milho sem problemas.

Desvantagens

- O milho não gera biomassa para produzir a energia necessária ao seu processamento (Esta desvantagem não existe em uma planta flex bem projetada).

- Preço sujeito à maior volatilidade do mercado. Por ser uma commodity, as flutuações de preço são mais expressivas. É por isso que é recomendável ao produtor de etanol fazer “hedge” via contratos futuros para não comprometer seu planejamento de caixa. Por outro lado, isso pode representar uma vantagem para indústrias que possuem grande capacidade de armazenagem, pois é possível efetuar grandes compras em períodos de baixa no preço do milho, deixando-o armazenado sem comprometer a qualidade, reduzindo seus custos de produção.

Produtos do Milho:

- Milho com 68% de amido produz entre 423 a 433 litros de etanol hidratado/ton de milho (utilizando a tecnologia da Piracicaba Engenharia).

- Óleo – 08 a 15 kg/ton de milho.

- Ração seca (DDGS) – 300 a 320 kg/ton milho, com 10 a 12% de umidade e teor de proteína de 32 a 38%.

A Piracicaba Engenharia já desenvolveu a tecnologia de 4 tipos de plantas que se mostraram viáveis para a produção de etanol de milho:

- Planta Flex

- Planta Flex 360

- Planta Flex SC

- Planta Full

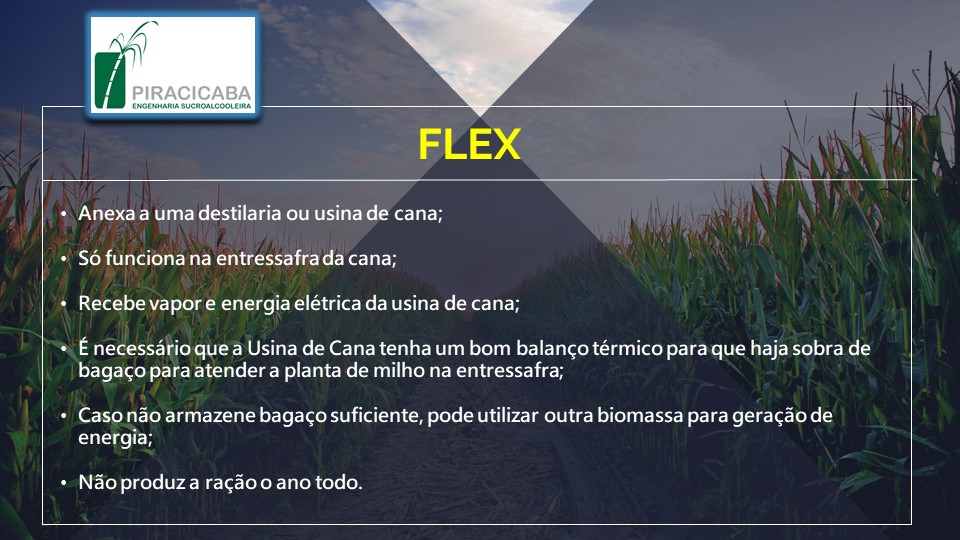

1. Planta Flex

Nas regiões sudeste e centro-oeste a safra da cana se inicia em abril ou maio e se estende até novembro. No Paraná (região sul), se inicia um pouco mais cedo, normalmente em março. Portanto o período de entressafra é de 04 a 05 meses, tempo que as usinas de açúcar e as destilarias de álcool nada produzem. O trabalho na indústria se restringe à manutenção. É aí que entra o processamento do milho.

2. Planta Flex 360

3. Planta Flex SC

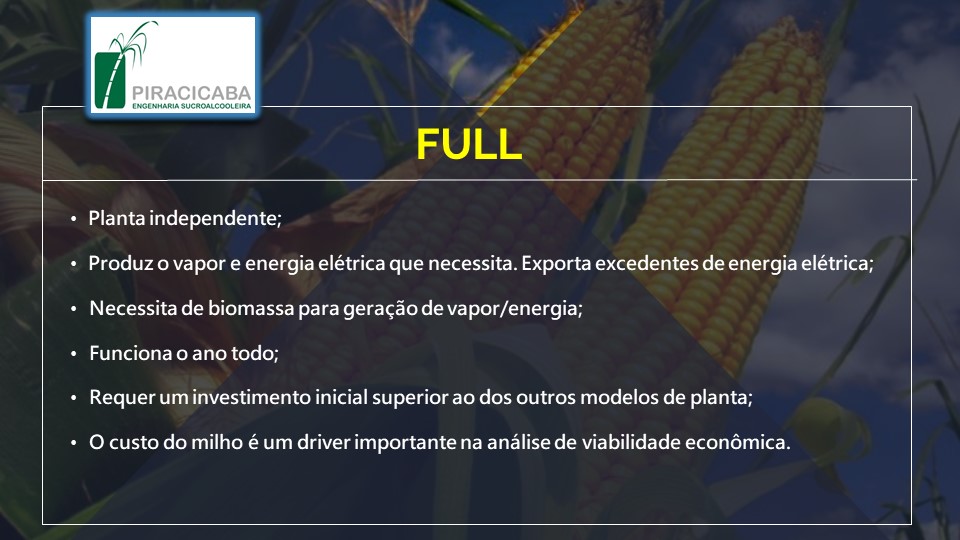

4. Planta Full

É uma planta construída para esmagar o milho durante todo o ano, e produzir o etanol e os outros dois produtos: ração e óleo.

Uma planta full tem como característica a necessidade total de um combustível externo, pois diferentemente da cana-de-açúcar que produz o seu próprio combustível (através da queima do bagaço), no milho tudo se aproveita, não sobrando nada para a geração de combustível.

Uma planta FULL deve ter as características principais:

- Produzir a sua própria energia elétrica;

- Produzir a sua própria energia térmica.

A energia elétrica e térmica necessárias ao processo industrial devem ter uma fonte externa de combustível: gás natural, biogás, óleo combustível (BPF), ou até mesmo biomassas que poderiam ser produzidas na própria indústria (capim elefante, lenha e outros).

Outra alternativa é a implantação da usina em um local onde exista abundância de biomassa (indústrias de beneficiamento de arroz, sobras de indústrias moveleiras, sobra de bagaço de cana de usinas e destilarias e outros) e, obviamente, em local onde exista também farta oferta de milho, pois costuma ser melhor em termos operacionais a usina não se preocupar com a produção do milho, deixando esse trabalho para produtores locais dos quais ela adquire o cereal, enquanto foca na produção de etanol e ração.

Esta planta, instalada com tecnologia de ponta, produz sua própria energia elétrica e térmica a ainda pode exportar energia elétrica através do processo chamado de cogeração.

Considerando-se um módulo de produção de 500 m3/dia de etanol hidratado e considerando-se a planta funcionando 330 dias/ano, com 35 dias de parada geral para manutenção e aproveitamento de tempo de 95%, teremos:

- Necessidade anual de milho ………………………………………. 393.000 t

- Produções anuais:

– Etanol hidratado ……………………………………. 165.000 m3

– Ração seca (DDGS) …………………………………… 124.000 t

– Óleo bruto de milho (não refinado) …………… 8.500 t

– Energia excedente (cogerada) ………………….. 96.000 MWh

O custo de implantação de uma planta com estas características varia em função do combustível adotado. A biomassa envolve equipamentos de movimentação e armazenamento diferentes do gás, que se recebido na Usina não demanda estas necessidades.

Uma planta deste tamanho com a tecnologia da Piracicaba Engenharia terá um custo de implantação (CAPEX) total máximo de R$250 milhões.

A viabilidade econômica de uma planta com estas características dependerá, obviamente, do preço de comercialização dos produtos, dos custos de matéria prima, dos custos dos insumos e, principalmente, do preço do combustível, que na nossa avaliação tem um grande peso na planilha de valuation do projeto.

Etanol de Milho nas Destilarias de Etanol de Cana e nas Usinas de Açúcar

Como o etanol de milho não gera biomassa (combustível), o maior desafio é produzir este álcool somente com o excesso de bagaço da planta de etanol de cana. Nas usinas de açúcar, praticamente todo o bagaço é consumido e não gera excedentes suficientes para atender uma planta de milho anexa. Assim, até o momento, somente as destilarias autônomas é que têm mostrado interesse nas Plantas Flex.

Mas, não devemos nos esquecer do grande potencial da palha de cana, que pode viabilizar a produção de etanol de milho, inclusive nas usinas de açúcar.

Cogeração:

Nas usinas e destilarias que fazem ou pretendem fazer a cogeração com a utilização da palha de cana, o sistema apresenta uma aplicabilidade ainda maior, pois a energia do vapor de escape dos turbo geradores é que irá alimentar a planta de milho. Esta situação gera um cenário excelente nas destilarias autônomas, pois torna viável o funcionamento da planta de milho durante o ano todo, e a exportação da energia elétrica somente com o combustível da usina gerado pela biomassa.

Plantas Atuais existentes:

1. Destilarias Autônomas

Em uma planta existente produzindo etanol hidratado, sem a utilização da palha, com algumas melhorias no processo torna-se possível gerar excedentes de bagaço para atender toda a entressafra processando o milho (dependendo da capacidade da planta de milho). O bagaço atualmente é armazenado solto, mas já existem alternativas para que seja armazenado enfardado.

Caso se decida por uma ampliação da destilaria, é necessário que se instale caldeira de alta pressão e turbo gerador, para viabilizar também a cogeração. Neste caso, a utilização da palha da cana vem a ser muito interessante, podendo a planta de milho operar durante o ano todo com a biomassa da cana, e ainda por cima comercializar energia elétrica.

2. Usinas de Açúcar:

Anexar uma planta de milho em uma usina existente que não utiliza a palha é inviável do ponto de vista energético, a menos que haja outra fonte barata de combustível. Com a utilização da palha, o sistema pode se tornar lucrativo, porém é preciso que se faça uma otimização no processo industrial da usina.

Receitas Bruta e Líquida: Números de uma Planta Flex, baseados na USIMAT FLEX safra 2013/2014:

Receita com o etanol hidratado

R$51.300.000,00

Receita com o DDGS

R$8.100.000,00

Receita com o Óleo

R$4.500.000,00

Receita Bruta

R$63.900.000,00

Custos de Fabricação do Etanol na USIMAT FLEX R$/litro (2014):

Produtos / Custos R$/litro

Matéria prima (milho) = 0,6698

Produtos químicos: enzimas, fermento, antibióticos, etc. = 0,0700

Combustível: lenha e cavaco = 0,1500

Energia Elétrica e Vapor = 0,0500

Pá carregadeira p/ movimentar o bagaço = 0,0240

Salários e encargos = 0,0400

Combustível: bagaço de cana = 0,0460

Total = 1,0498

3. Receita Bruta x Receita Líquida (R$/L):

Custo de produção/litro de etanol = R$1,0498

Receita com o DDGS/ litro de etanol = R$0,2368

Receita com o Óleo/ litro de etanol = R$0,13

Custo final do litro de etanol = R$0,6830

Obs.: a. Preço da saca de milho de 60,0 kg a R$15,00 ou seja R$250,00/ton.

b. Preço de venda do DDGS de R$450,00/ton e óleo R$ R$2.500,00/ton.

Preços base no MT em Ago/Set – 2014.

Investimentos:

Conforme levantamentos que executamos em ago/2014, o custo de implantação de uma planta de etanol de milho, em uma destilaria autônoma transformando-a em FLEX com capacidade para esmagar 800 ton/dia de milho é de aproximadamente 30 milhões de reais.

Nestes valores não se inclui silos de armazenamento e possíveis melhorias na Usina.

Plantas Flex Novas:

1. Destilaria Autônoma: Em uma planta nova que seja projetada para utilizar as duas matérias primas – cana e milho – e com a utilização da palha de cana, se adotariam as mais modernas técnicas existentes em seu sistema energético. Esta destilaria poderia operar o milho o ano todo somente com a biomassa (bagaço + palha) gerada pela cana. Ademais, a cogeração é uma situação altamente positiva, pois geraria grandes excedentes de energia.

Assim os produtos finais são:

- Etanol da cana produzido durante 07 a 08 meses;

- Etanol do milho produzido praticamente o ano todo;

- Ração (DDGS) produzida o ano todo;

- Óleo do milho produzido o ano todo;

- Energia elétrica excedente a comercializar produzida o ano todo.

Simulamos uma planta flex nova, com as mais modernas técnicas existentes e já consagradas no mercado, operando a cana em conjunto com o milho e utilizando 80 kg de palha/t de cana.

Consideramos a planta da cana operando de maio a novembro e a planta de milho operando de maio a março, com o mês de abril a planta parada para manutenção. Nos meses de dezembro, janeiro, fevereiro e março, a planta de milho opera sem a cana.

Na safra da cana + milho, a moagem da cana é de 2.000.000 de ton e do milho é de 200.000 ton. Na safra do milho (dez a mar) se processará mais 114.000 ton deste cereal.

As produções serão de:

- Etanol da cana*…………………………………………… 160.000 m3

- Etanol do milho* …………………………………………. 131.000 m3

- Ração (DDG) ………………………………………………… 97.000 t

- Óleo ……………………………………………………………. 63,0 t

- Energia exportada ……………………………………….. 100.000 MWh

*Etanol hidratado combustível.

2. Usina de Açúcar:

Tal como em uma destilaria, com as mesmas ideias de se implantar uma planta top de linha, uma usina de açúcar poderia operar o ano todo processando o milho e fazendo a cogeração somente com a biomassa da cana. Neste caso, ela precisa processar a palha.

A matéria prima seria a cana e o milho e os produtos finais seriam: etanol da cana, etanol do milho, ração, óleo, energia exportada e mais o açúcar.

Uma planta que viesse a ser projetada nestas condições demandaria um estudo de viabilidade minucioso, que deveria analisar principalmente a logística de todo o sistema: matéria prima, produtos produzidos e combustível.

Piracicaba Engenharia Sucroalcooleira

15/09/2014

Revisado em 06/09/2019