Introdução:

Uma pergunta que frequentemente nos é feita pelos gerentes e diretores das Usinas que vão adquirir uma nova caldeira é a seguinte: “Qual a pressão mais indicada?”

A resposta a esta questão não é tão simples como parece.

Nas ampliações, para aquelas usinas com caldeiras a 21,0 kgf/cm², não há mais dúvida: a nova caldeira deve ser de pressão maior para atender a cogeração futura, pois acreditamos que em algum momento todas as usinas deverão fazer a cogeração.

Com este artigo pretendemos transmitir informações para aqueles que desejam entender melhor este assunto, principalmente no que diz respeito aos consumos de vapor e bagaço, que são os mais importantes.

1. Consumos de Vapor na Turbinas de Contrapressão:

Aparentemente não existem mais dúvidas: nas ampliações ou instalações de novas máquinas, deve sempre serem instaladas turbinas multi estágio, principalmente em máquinas que possuem potências ≥ 1.000 kW, com destaque em turbo geradores.

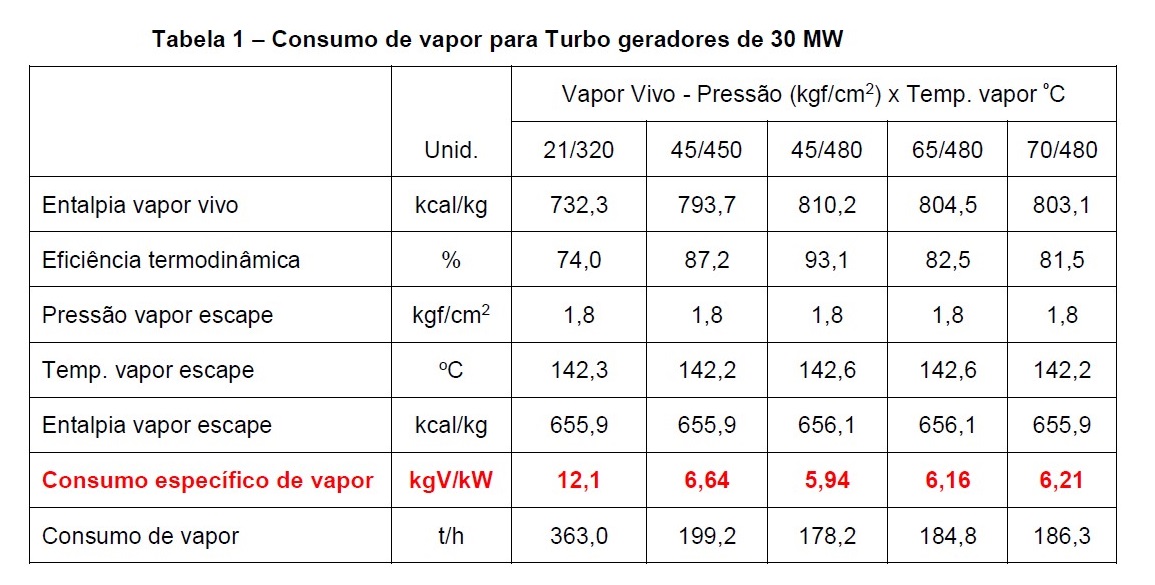

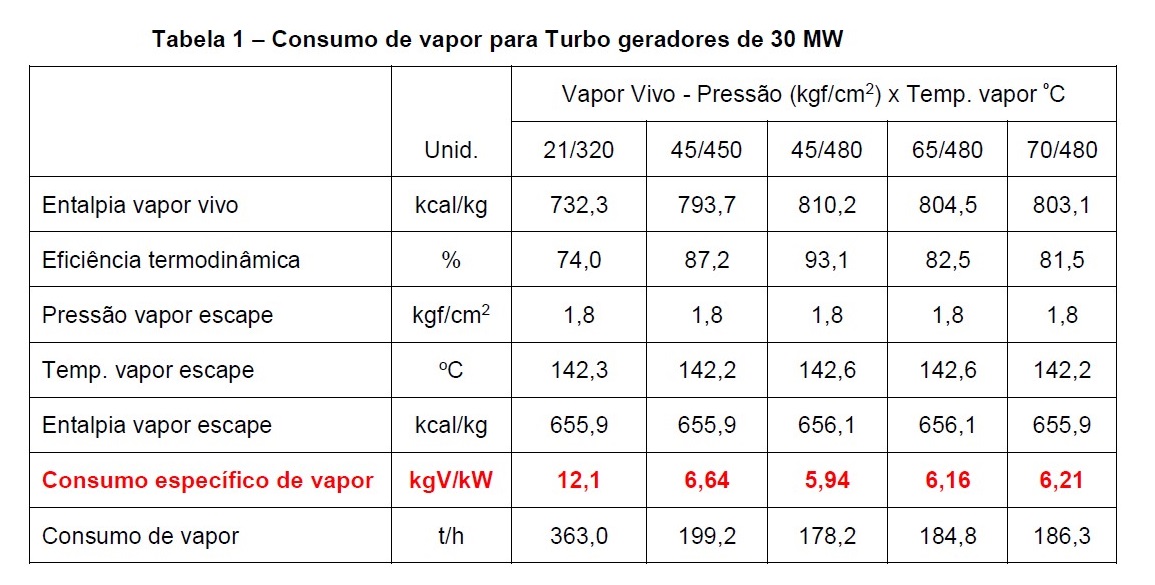

A tabela a seguir fornece as condições de operação em 05 condições de vapor e temperatura adotadas na indústria sucroalcooleira do Brasil. Consideramos os consumos específicos de vapor em turbo geradores de 30 MW, pela queda isoentrópica e com rendimento mecânico e elétrico de 95%.

Fixamos a pressão do escape em 1,8 kgf/cm2 e temperatura de 142ºC, com superaquecimento de 12ºC, ideal ao processo de troca térmica nos evaporadores, com uma perda de temperatura de 3 a 4ºC até as calandras destes.

A partir da tabela podemos concluir o seguinte:

- O ganho é simplesmente enorme quando se passa da pressão 21,0 kgf/cm2 para 45,0 (ou pressões maiores). Inserimos apenas a título de comparação, pois não seria viável instalar a 21,0 kgf/cm² um turbo gerador de 30 MW.

- O fator que tem mais influência no consumo de vapor das turbinas é a temperatura do vapor. A 70 kgf/cm2/ 480ºC não houve ganho nenhum, quando comparado a pressão de 45 kgf/cm2/ 480ºC;

- Adotar a pressão de 70 kgf/cm2 só se justifica em termos de consumo de vapor com temperatura acima de 510ºC.

- Algumas usinas têm instalado nova caldeira com pressão de 42 kgf/cm2/420ºC. Nestas condições o consumo específico de vapor é de 7,62 kg/kW. Não é uma boa opção. Se for adotada esta pressão a temperatura do vapor deve ser de 480ºC.

- Devemos lembrar que quanto maior a entalpia do vapor mais bagaço necessitamos para gerar vapor, assunto abordado logo a seguir.

3. Caldeira e Superaquecimento do Vapor:

Geralmente, usinas que trabalham na pressão de 21,0 kgf/cm² e vão adquirir nova caldeira, mas ainda mantendo a pressão de 21,0 kgf/cm², adquirem a nova caldeira já “preparada” para pressões maiores. Em dois casos que examinamos detalhadamente esta solução, não houveram vantagens, a não ser uma pequena redução no investimento inicial.

A troca futura de válvulas, aumento da serpentina do superaquecedor e outras modificações na caldeira encarecem demais os investimentos futuros. Além disso, todas essas modificações devem ser feitas na entressafra, podendo atrasar o início da safra seguinte.

Se a nova caldeira é de pressão maior, é mais vantajoso que ela venha a ser instalada para trabalhar assim. Haverá necessidade de uma válvula condicionadora de vapor que fará a redução e irá desaquecer o vapor vivo da nova caldeira, na pressão e temperatura de trabalho da usina.

Este cenário, de já se começar com a caldeira nova na pressão nominal dela, não representa nenhuma “perda” de equipamento no futuro, pois até a condicionadora é reutilizada na redução da pressão/temperatura do vapor vivo quando for implantada a cogeração.

Superaquecimento do Vapor

Como o mais vantajoso é o superaquecimento do vapor, então é neste parâmetro que devemos atuar.

A 45,0 kgf/cm2 a temp. do vapor saturado é de 257ºC. Podemos superaquecer este vapor a 480/490ºC em dois estágios:

- 1º – até 320/330ºC utilizando materiais menos nobres no superaquecedor, com custos menores.

- 2º – de 320/330ºC até 480/490ºC se utiliza o aço A335 P11 para os coletores e o A213 T22 para os tubos, necessários para atender estas condições que tem custo mais elevado.

Para manter a temperatura do vapor constante não ultrapassando os 480/490ºC, se instala um dessuperaquecedor entre os estágios.

O aço P11 atende a temperatura até 490ºC. Para temp. até 520/530ºC o aço recomendado é o A335 P22.

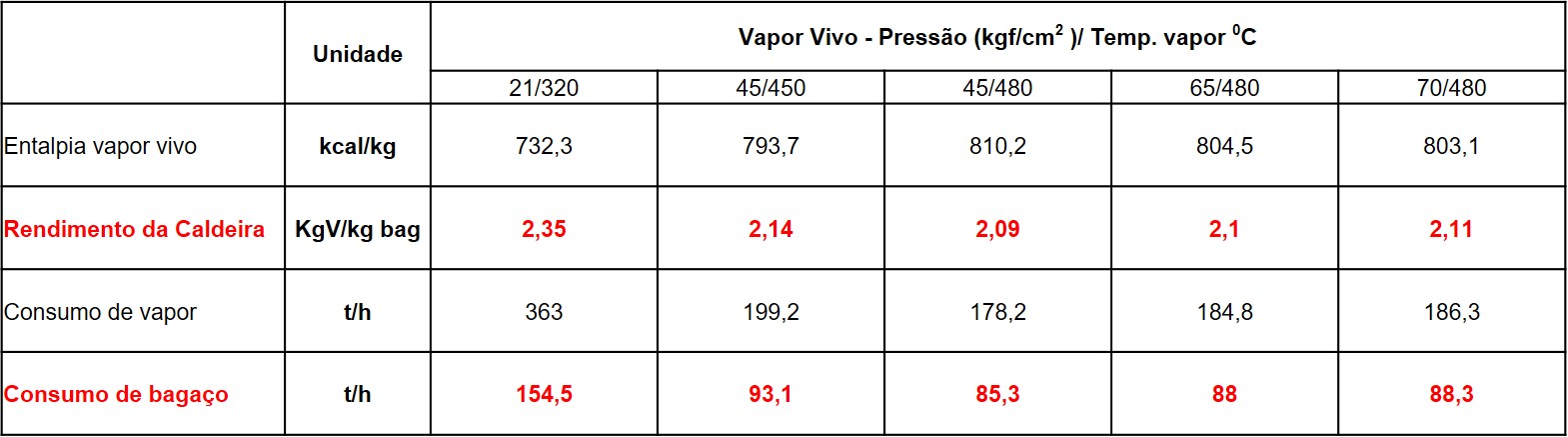

4. Consumo de Bagaço

Para as condições descritas acima, considerando-se a água de alimentação da caldeira a 118ºC e eficiência da caldeira de 85%, com o bagaço com 50% de umidade (PCI=1.700 kca/kg), o consumo de bagaço está mostrado na tabela 2.

Tabela 2 – Consumo de bagaço em função do vapor vivo a ser gerado

5. Considerações Finais:

- Esta aparente discrepância em que a 45 kgf/cm2/480ºC o consumo é menor do que a 65 e 70 kgf/cm2/480ºC, acontece pelo comportamento do vapor d’água que neste ponto sofre uma inflexão na curva pressão x temperatura x entalpia.

- Normalmente o fabricante da turbina fixa a temperatura do vapor de escape de acordo com as quedas de pressão nos estágios dentro dos parâmetros mecânicos da máquina, e assim determinando o consumo de vapor. Quanto mais baixa a temperatura do escape, mais econômica é a turbina, isto é, menos vapor ela consome. A 1,8 kgf/cm² a temperatura do vapor saturado é de 130,7ºC.

Para comparar eficiências de turbinas de diversos fabricantes, deve-se fixar as condições de entrada e de saída de vapor da máquina, que devem ser iguais. - Como o objetivo final é gerar o máximo de energia elétrica com a menor quantidade de bagaço, a caldeira tem mais importância que a turbina. Em outras palavras, esgote todas as possibilidades para aumento da eficiência da caldeira antes de fazer o mesmo com a turbina.

- A princípio, a pressão de 45,0 kgf/cm2/480ºC é a mais atrativa, mas esta condição deve ser analisada pelos técnicos da usina antes de qualquer decisão. Para ser vantajoso aumentar a pressão para 65 ou 70 kgf/cm², a temperatura do vapor deve ser no mínimo 520ºC, mas isto implica em materiais ainda mais nobres na turbina, no superaquecedor, nas válvulas e tubulações, encarecendo os investimentos.

- Segundo um bom fabricante de caldeira que consultamos, pode-se aumentar a temperatura do vapor superaquecido a 480/490ºC, sem queda do rendimento da caldeira.

- Adotamos como 85% a eficiência da caldeira em nossos cálculos. Bons fabricantes de caldeiras, atualmente garantem valores maiores: 87 a 88%.

Manoel Almeida