1. A Secagem do Açúcar:

O açúcar comercial que deixa as centrífugas possui em média umidade que varia entre 1,0 a 2,0%, e temperatura entre 55 a 65ºC. Nestas condições não pode ser armazenado.

A secagem tem o objetivo de reduzir a umidade a tal ponto que não mais permita o desenvolvimento de microrganismos que causariam a deterioração do açúcar, aumento da cor e perda de sacarose. O resfriamento evita que ocorra o empedramento do açúcar, situação altamente prejudicial ao seu manuseio nos armazéns, silos, ensacamento e transportes.

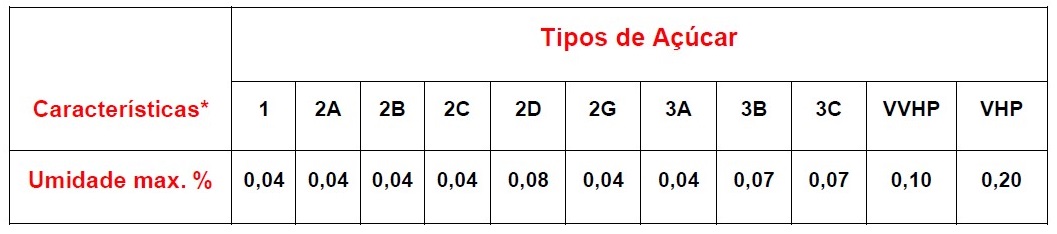

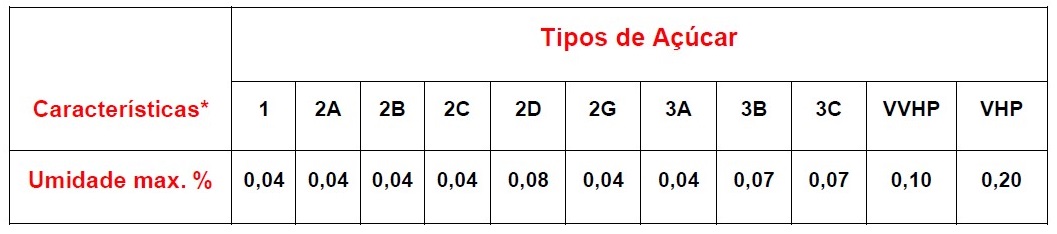

A tabela fornecida pela Copersucar às usinas cooperadas na safra 12/13, admite os seguintes parâmetros:

*Obs.: características dos diversos tipos de açúcares, vide tabela Copersucar na apostila “Resumo das Fórmulas de Rendimento e Eficiências Utilizadas na Indústria Açucareira do Brasil”, em nosso site.

2. Secadores de Açúcar:

No Brasil, entre os vários tipos de secadores de açúcar existentes, o mais comum é o Secador Rotativo Horizontal, que atende praticamente 95% das Usinas.

Temos notado, em grande número de usinas, que estes secadores estão em seu limite de capacidade, muitas vezes atendendo somente nos meses frios de início de safra.

A checagem das condições operacionais e funcionamento de um secador deve ser feita por um especialista neste equipamento que dará o diagnóstico das condições em que este está trabalhando.

As condições que mais influem na performance do secador são:

- Tamanho do secador – há um limite físico entre diâmetro x comprimento e a capacidade máxima do secador. Uma das medidas para aumentar a capacidade do secador é aumentar a rotação, desde que ele tenha um comprimento suficiente para não prejudicar o tempo de retenção.

Tempo de retenção recomendado mínimo é de 10 a 15 min. - Características construtivas do secador – o que tem grande influência é a geometria das aletas internas. Muitas vezes somente com a substituição das aletas pode-se aumentar a capacidade do secador, desde que o volume de ar de secagem e resfriamento sejam suficientes.

- Exaustão do ar – há um limite da velocidade do ar dentro do secador. Velocidades superiores a este limite irão arrastar não só o pó mas também quantidades consideráveis de grânulos, tornando as condições de operação do recuperador de pó inviáveis. Segundo nossos levantamentos, a velocidade do ar deve ser:

– 1,5 a 1,8 m/s para o ar quente;

– 2,5 a 3,0 m/s para o ar frio. - Condições iniciais do açúcar úmido – quanto maior a umidade do açúcar inicial, mais se exige do secador. Normalmente estes secadores são fabricados para um açúcar com umidade de 1%. Em diversas análises que fizemos, a umidade do açúcar na entrada do secador tem ultrapassado 1,5%, chegando a 2%.

- Alimentação do açúcar no secador – quase sempre não há uniformidade devido às condições de transporte do açúcar até o secador. Hora vem grandes quantidades, hora o secador trabalha quase vazio. Uma das soluções é a sincronização da descarga das centrífugas, mas em altas capacidades pode não resolver. Outra solução é a colocação de uma moega com uma válvula rotativa para alimentar o secador. Um sistema de sensores envia o sinal à válvula que mantém a carga do secador mais ou menos constante.

- Dimensionamento do exaustor, radiador e ventilador. É importante a avaliação destes equipamentos. A usina vai aumentando gradualmente a sua capacidade de produção de açúcar. Fisicamente o secador pode atender, mas estes equipamentos ficam subdimensionados, comprometendo a capacidade do secador.

- Instrumentação – é importante que o sistema esteja automatizado. O secador exige regulagens constantes que manualmente não se consegue. Somente com instrumentos é possível manter o secador dentro das boas condições operacionais.

- Condições climáticas – facilmente verificável pela usina. Quando chega o verão, meses de outubro, novembro e dezembro a temperatura ambiente aumenta muito e não mais se consegue esfriar o açúcar. Pode ser necessário a instalação do CHILLER.

3. Chiller:

A maior dificuldade das usinas é esfriar o açúcar na temperatura adequada ao ensaque e armazenamento. O aumento da temperatura interna do secador através da injeção do ar quente pode reduzir a umidade a níveis aceitáveis, mas pode aumentar a temperatura final, inviabilizando o ensaque e/ou armazenamento.

É comum aceitar como parâmetro da temperatura final para o ensaque do açúcar de até 10ºC acima da temperatura ambiente. Este parâmetro pode ser aceito desde que a temperatura de armazenamento do açúcar não ultrapasse 40ºC. O que se fazer então, quando nos meses de outubro a dezembro, a temperatura ambiente pode chegar a 40ºC ou até mais?

Assim é necessário que o ar seja resfriado abaixo da temperatura ambiente. O sistema desenvolvido para atender estas condições recebeu o nome de Chiller.

Chiller, termo da língua inglesa e já absorvido pela língua portuguesa, que significa mais frio, em nosso caso, resfriar o ar abaixo da temperatura ambiente.

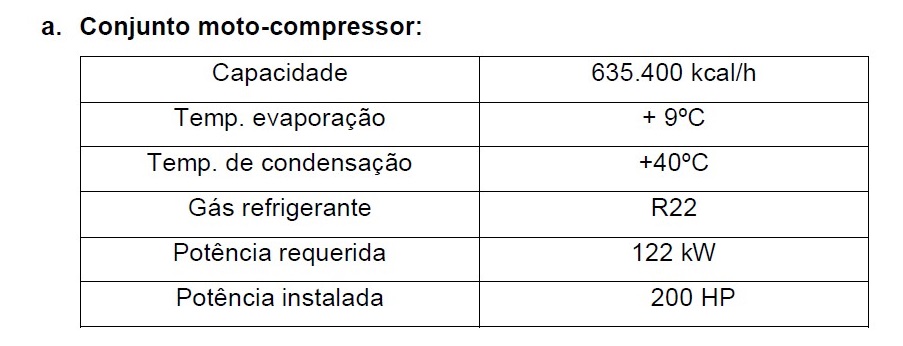

O sistema é constituído de: um compressor de gás (hoje o quem tem sido utilizado é gás R22) acionado por motor elétrico, um condensador tipo casco-tubo, um resfriador de ar, sistema de expansão, painel de controle e acessórios do sistema de refrigeração. O princípio é semelhante ao da geladeira doméstica. O gás é comprimido e no resfriador passa por uma expansão onde sua temperatura é reduzida a menos de 10ºC. O ar insuflado pelo ventilador que irá esfriar o açúcar, passa pelo resfriador e assim tem sua temperatura reduzida a 16ºC ou menos. É necessário um sistema para resfriar o compressor, normalmente se utiliza a água.

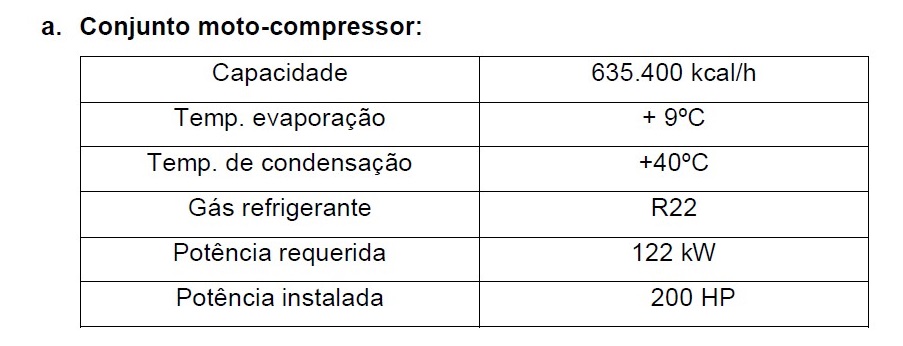

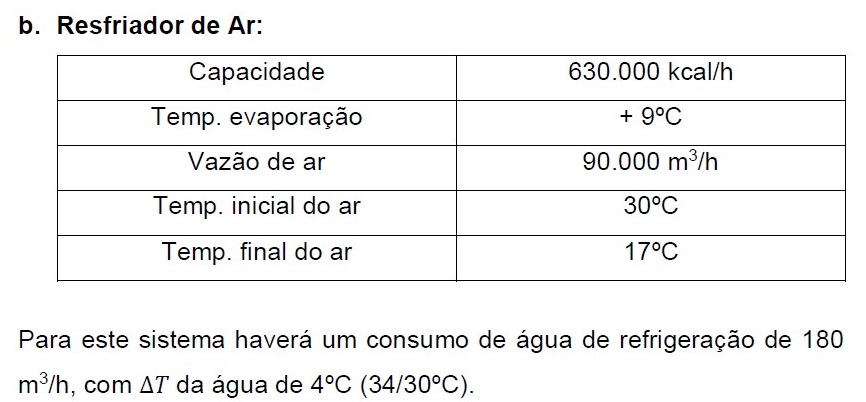

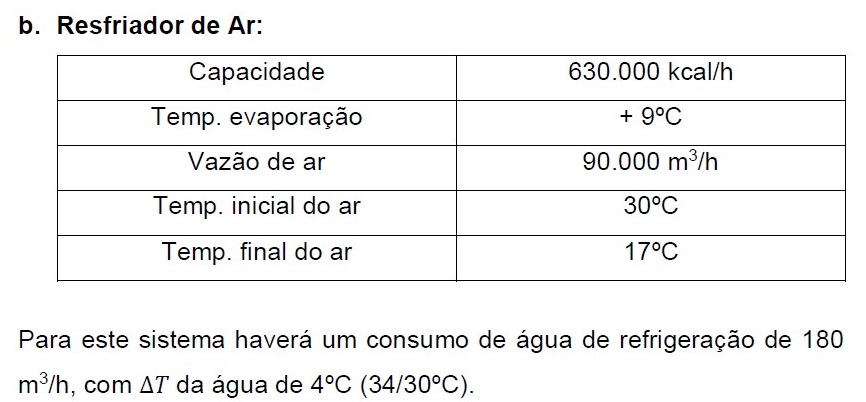

Abaixo fornecemos o dimensionamento de um fabricante:

4. O Chiller Aumenta a Capacidade do Secador?

Sim, aumenta a capacidade de um secador existente, porque reduz consideravelmente a necessidade de ar para o esfriamento. Assim pode-se passar mais açúcar no secador, sem aumentar o arraste, até o limite do secador (obedecendo o tempo de retenção mínimo requerido).

Nestas condições, com o ar bem mais frio, não se sacrifica a temperatura final do açúcar.

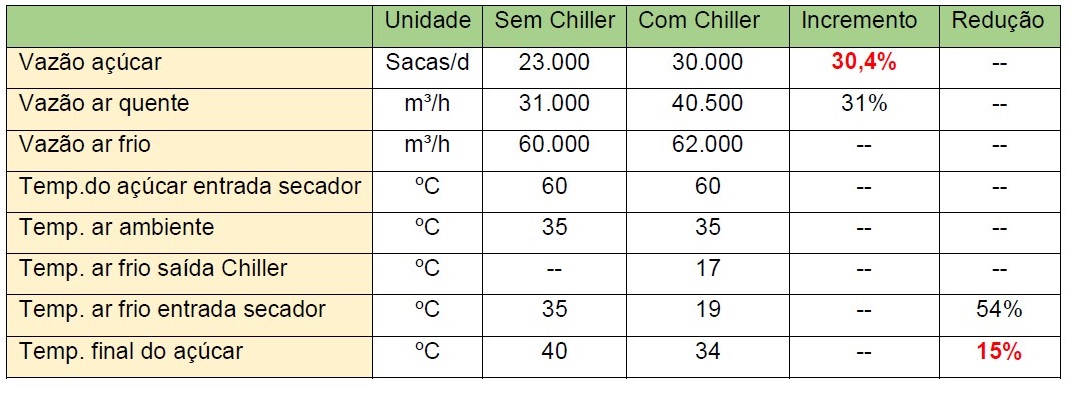

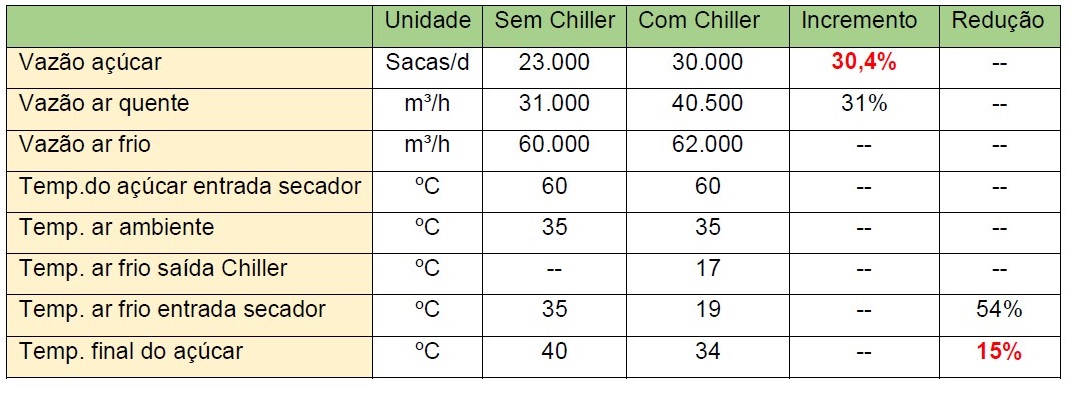

A seguir as condições operacionais de um secador existente e as novas condições com a instalação de um Chiller:

Conclusões: a capacidade do secador aumentou 30,4% e a temperatura de ensaque reduziu de 40 para 34ºC. Neste caso o ventilador e o radiador de ar quente precisaram ser substituídos. O exaustor com um pequeno aumento de rotação atendeu as necessidades.

5. Instalação do Chiller: características:

a. Há duas grandes vantagens na instalação de um Chiller em um secador existente: 1- O secador continua o mesmo. Se fosse instalado um secador maior, além de maior espaço necessário no prédio, muitas vezes é necessário deslocar o ensaque, encurtar ou aumentar esteiras, aumentar elevador, mexer em bases, altura do prédio, etc. 2- Pode-se dimensionar um Chiller para se alcançar uma temperatura de ensaque do açúcar não superior a 35ºC.

b. É necessário um espaço razoável para a instalação do sistema, nem sempre próximo ao secador. O compressor pode ficar mais distante do radiador, mas tem limite;

c. Há necessidade de água de refrigeração. A quantidade não é grande e pode ser utilizada torre de resfriamento existente;

d. Recomenda-se que o compressor e o painel sejam instalados em local abrigado (coberto);

e. Dependendo da instalação, pode ser necessário mais um ventilador de ar injetando no resfriador;

f. Pode ser necessário a troca do acionamento do secador de açúcar;

g. Faça um estudo de custo de investimento x benefício. Pode ser mais viável se adquirir um secador novo, de maior capacidade;

h. Antes de adquirir o sistema, recomenda-se um estudo físico da instalação e verificação da capacidade dos elevadores, roscas, redler’s, esteiras, etc., para não se ter surpresas depois.

João Carlos Ducatti